Самостоятельная сборка крепёжного узла

Переделать электрическую бытовую дрель в болгарку можно без деталей от старой угловой шлифовальной машинки. Приводной вал и прочие необходимые детали можно приобрести в специализированном магазине электротехники. Но лучше, если все дополнительные комплектующие изготовит один токарь.

Изготовление вала привода

Для изготовления вала используют шестигранный прут толщиной 2,4-2,7 см, длиной до 10 см. С одной стороны заготовки вытачивают хвостовик диаметром 8-10 мм, с другой резьбу М14.

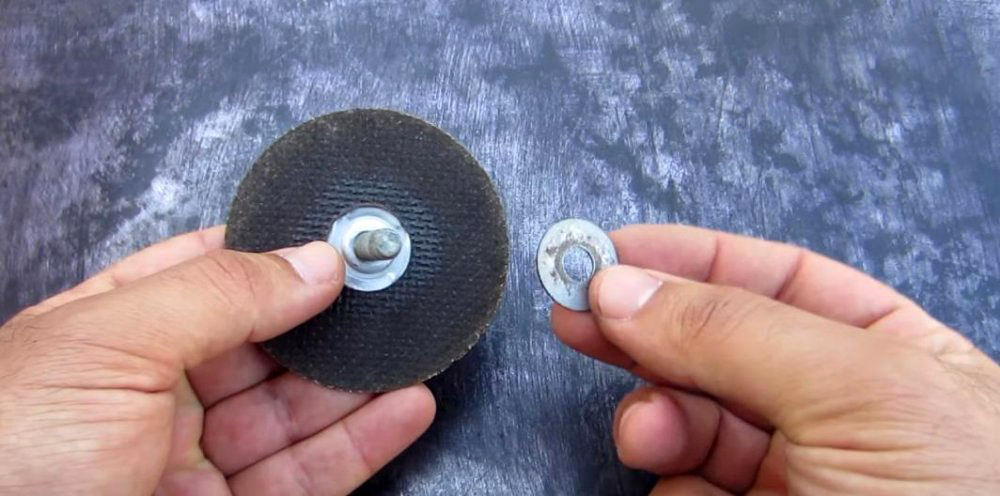

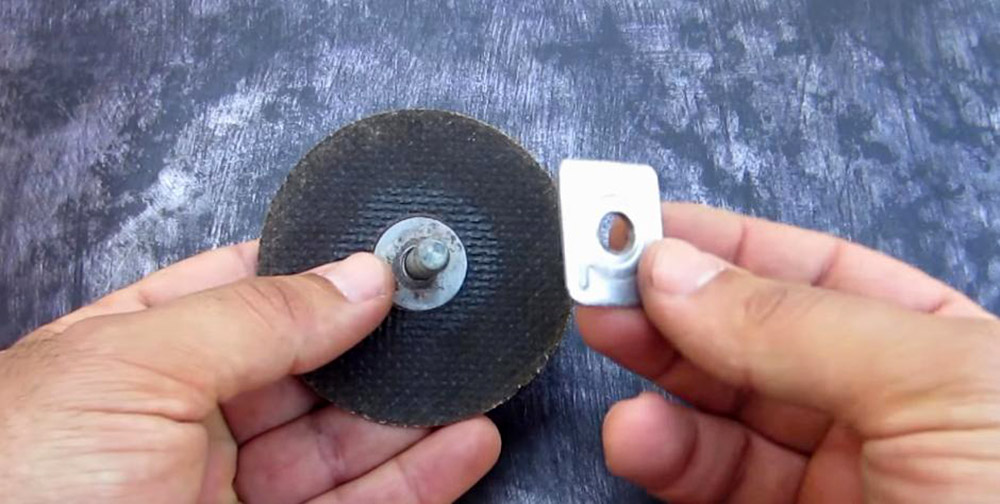

Изготовление нижнего фланца

Самодельная болгарка из бытовой электродрели по способу фиксации шлифовальной (режущей) насадки практически не отличается от крепёжного узла заводской УШМ.

Чтобы получить надёжное крепление, при изготовлении нижнего фланца на нём обязательно нарезают резьбу. Наружный диаметр изделия делают минимум 3 см, режущий диск должен иметь надёжную опору. Выступ делают немного меньшего диаметра, чем внутренний диаметр пильного диска. Это нужно для свободного скольжения насадки.

Изготовление фланцевой гайки

Прижимной фланец вытачивают из шестигранного стального прута толщиной 27-30 мм. Это позволит обходиться при смене насадок без специального ключа.

Чтобы предупредить соприкосновение прижимной гайки с редукционным выступом в заготовке, высверливают углубление 2-3 мм диаметром 23 мм (лучше всего это делать на токарном станке сверлом Ø23).

Далее заготовку обрезают, чтобы получить гайку толщиной 7-8 мм, и нарезают внутреннюю резьбу М14.

На самодельную болгарку из электродрели для работы устанавливают отрезной или другой диск, и можно приступать к монтажно-ремонтным работам.

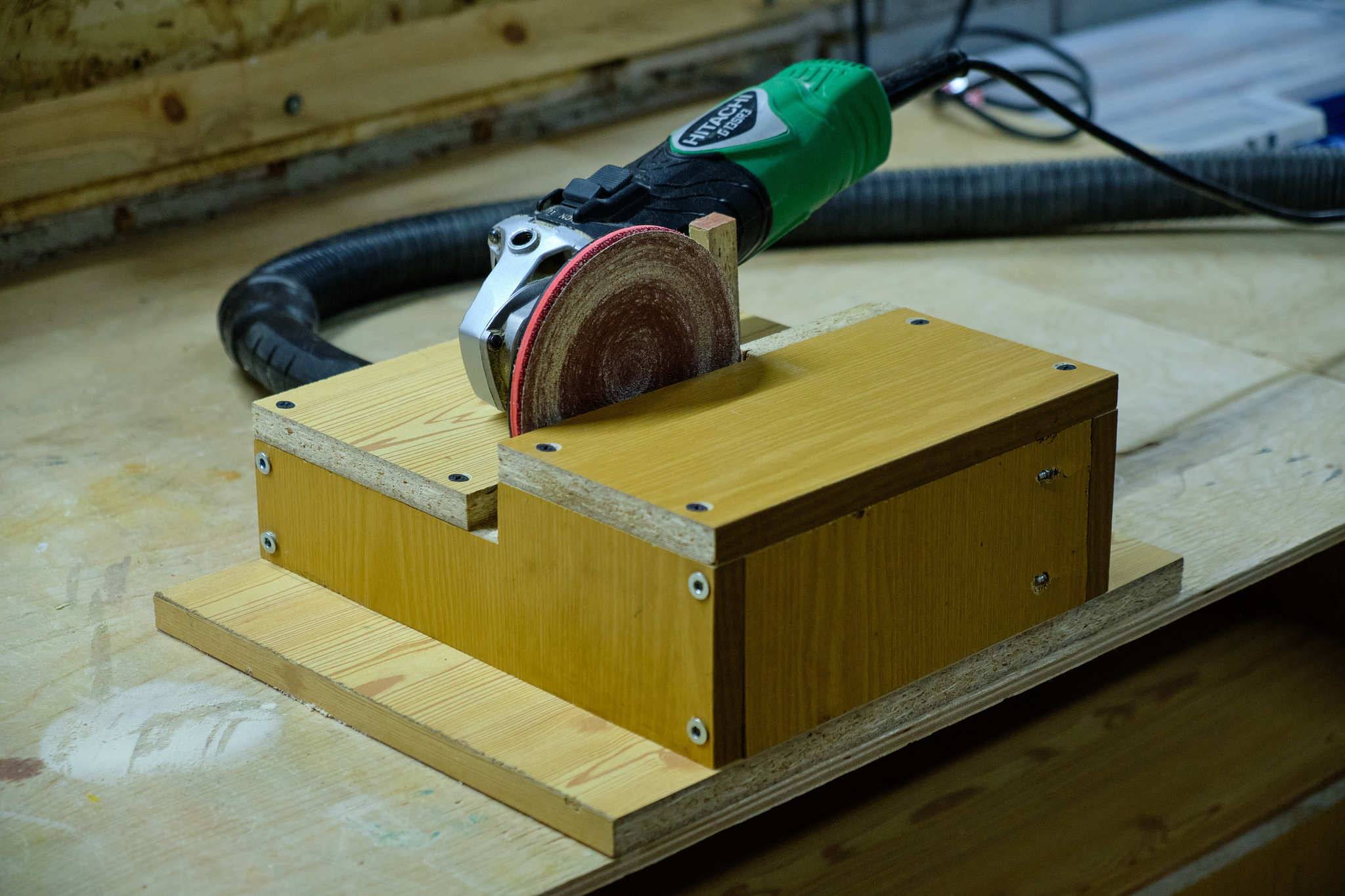

Сборка заточного станка

Теперь мне было необходимо закрепить редуктор на двигателе. Для этого я использовал длинные шпильки с гайками, которые были поведены через весь корпус к крыльчатке охлаждения. Обычно в маломощных двигателях есть пустоты между статором и внешней стенкой. Именно они и были мною использованы.

Фиксируем редуктор на двигателе при помощи шпилек с гайками

Заполнив редуктор смазкой, я закрыл верхнюю крышку и протянул болты. Теперь можно было устанавливать обычный шлифовальный круг от болгарки и фиксировать его родной гайкой, что и было сделано.

Последний штрих: закрываем крышку редуктора

Виды деревообрабатывающих станков

В настоящее время существуют многочисленные типы шлифовальных станков, которые предназначены для выполнения различного рода работ с древесиной. Они отличаются своей конструкцией, предназначаются для бытового и промышленного использования. Можно с легкостью подобрать как узкоспециализированные модели, так и универсальные станки, которые предназначены для комплексной обработки древесины.

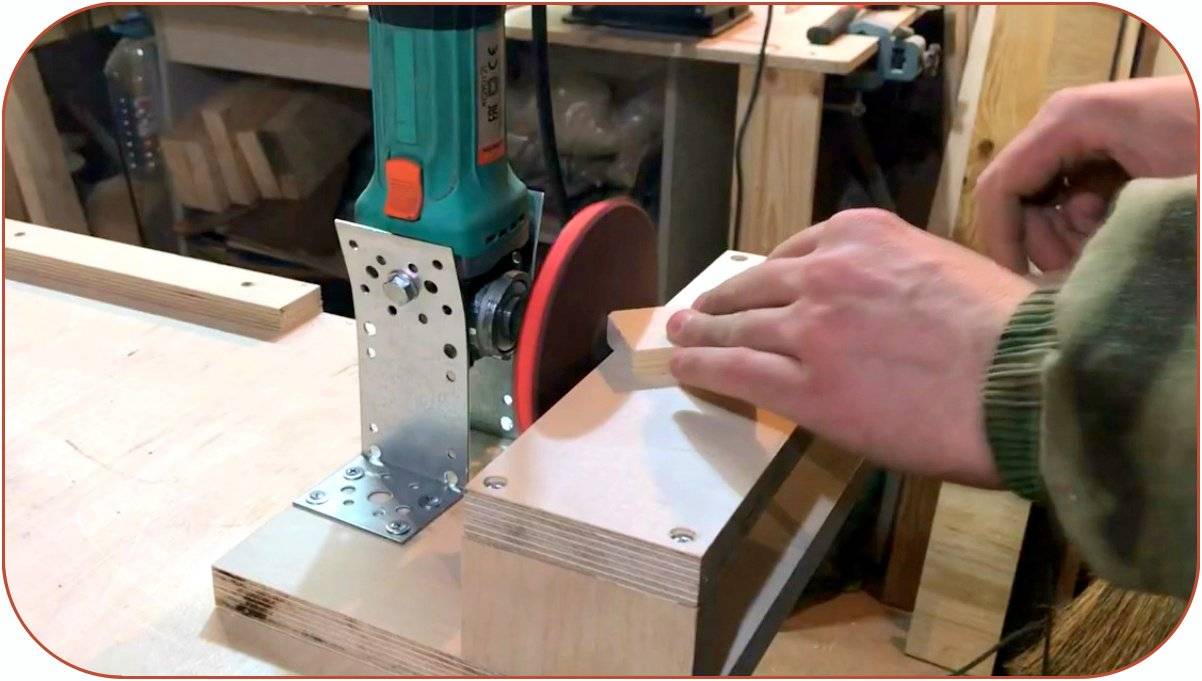

Дисковые агрегаты

Рабочая поверхность у выполненных своими руками шлифовальных станков по металлу и дереву выполнена в виде островного металлического диска, на который крепится абразив. Благодаря своей простоте конструкции и универсальности использования оборудование этого типа получило сегодня широкую популярность на рынке.

Состоит такой станок из электромотора, на ось которого надевается круг с закрепленной рабочей поверхностью. На рабочую ось крепятся абразивные насадки и шлифовальная бумага, которая позволяет осуществлять обработку деревянных заготовок. Несмотря на простоту конструкции, такие станки отличаются универсальностью использования, могут выполнять качественную обработку древесины, придавая заготовкам идеально ровную и гладкую поверхность.

К преимуществам плоскошлифовальной техники относится:

- Универсальность использования.

- Эффективность.

- Надежность.

- Простота конструкции.

Особенностью оборудования этого типа является возможность регулировки скорости обработки деревянных заготовок без изменения показателя числа оборотов рабочего элемента. При работе с таким станком можно перемещать заготовку по радиусу круга, что и позволяет изменять интенсивность обработки изделий. На периферии диска линейная скорость будет выше, что позволяет существенно ускорить и упростить обработка древесины. А вот внутри круга, где линейная скорость ниже, выполняется финишная шлифовка со снятием тончайшего слоя древесины.

Ленточные установки

Ленточные плоскошлифовальные станки имеют два вала, между которыми натянута непрерывная лента наждачной бумаги. Обработка заготовок производится путем воздействия на них наждачной бумаги, которая снимает тонкую стружку с деревянных заготовок, придавая им идеально ровную гладкую поверхность. Рабочая поверхность у тарельчатых машинок может быть вертикальной и горизонтальной, при этом отдельные модели позволяют изменять направление движения ленты. С помощью такого оборудования можно осуществлять обработку изделий большой длины, выравнивая их торцы. Простота конструкции позволяет изготовить своими руками ленточную шлифовальную машину для бытового использования.

Барабанные модели

Основное назначение агрегатов этого типа — это горизонтальное выравнивание с использованием фуганка. Этот тип оборудования применяется преимущественно в промышленных цехах, что объясняется сложностью его конструкции и узкой специализацией барабанных агрегатов. С помощью шлифовальных барабанных станков изготавливаются и обрабатываются деревянные однотипные изделия с одинаковой толщиной.

Фото сверлильного станка своими руками

Также рекомендуем просмотреть:

- Вентилятор своими руками

- Прикормка своими руками

- Откатные ворота своими руками

- Ремонт компьютера своими руками

- Станок по дереву своими руками

- Столешница своими руками

- Брусья своими руками

- Лампа своими руками

- Котел своими руками

- Установка кондиционера своими руками

- Отопление своими руками

- Фильтр для воды своими руками

- Как сделать нож своими руками

- Усилитель сигнала своими руками

- Ремонт телевизора своими руками

- Зарядное для аккумулятора своими руками

- Точечная сварка своими руками

- Дымогенератор своими руками

- Металлоискатель своими руками

- Ремонт стиральных машин своими руками

- Ремонт холодильника своими руками

- Антенна своими руками

- Ремонт велосипеда своими руками

- Сварочный аппарат своими руками

- Холодная ковка своими руками

- Трубогиб своими руками

- Дымоход своими руками

- Заземление своими руками

- Стеллаж своими руками

- Блок питания своими руками

- Светильник своими руками

- Жалюзи своими руками

- Светодиодная лента своими руками

- Нивелир своими руками

- Замена ремня ГРМ своими руками

- Лодка своими руками

- Как сделать насос своими руками

- Компрессор своими руками

- Усилитель звука своими руками

- Аквариум своими руками

Завершение работы по изготовлению станка своими руками

Невозможно начать шлифовку без абразивной ленты. Она выбирается в зависимости от используемого материла и грубости работы. Например, для шлифовки грубых поверхностей используется крупная зернистость, а для финишной отделки — мелкая фракция.

После сборки самодельного станка необходимо проверить каждый крепежный элемент. Не должно быть болтающихся или плохо зажатых креплений. После проверки конструкции необходимо расположить её на устойчивом и твердом основании, подключить к сети и запустить двигатель. Затем нужно медленно поднять обороты до 3000 и понаблюдать за наличием вибрации. Если вибрация сильная, необходимо изменить станину, сделать её тяжелее. Также стоит проверить основание. Вибрация может появится из-за неровных участков.

Собрать самодельный шлифовальный станок по металлу может любой человек

Важно правильно сделать чертёж (можно найти в интернете), подготовить инструменты с материалами и внимательно совместить ключевые детали вместе. Перед началом работы нужно обязательно проверить крепежные элементы и оценить работу двигателя

Нельзя повышать мощность до предела. Это может привести к разрушению конструкции.

Общие сведения

Определенные виды самодельных шлифовальных станков обладают достаточно простой конструкцией, и можно их собирать по мере необходимости. Остальные же сильно похожи на промышленные образцы и являются необычным примером того, что инженерное домашнее творчество прекрасно.

В качество приводов в подобных приборах чаще всего применяют старые электрические двигатели от предметов бытовой техники, а также приводной электрический инструмент. Очень часто у обычных шлиф. станков приводная часть выполнена на основе болгарки или электрической дрели. Мы предлагаем рассмотреть, как сделать ленточный шлифовальный станок из дрели своими руками.

Как правильно расположить станок

После окончательной проверки работы шлифовального станка следует оптимально разместить его в мастерской или гараже

При этом следует обращать внимание на ряд параметров:

- Удобная рабочая площадка поблизости от станка. Обработанную деталь нужно куда-то класть.

- Расстояние до розетки и длина сетевого кабеля.

- Удобная высота столешницы для длительной работы мастера.

- Возможность защиты детей от работающей конструкции (высота, защитный кожух и экран).

- Наличие источников света и их расположение (над гриндером или сбоку от конструкции).

Выбирая место установки, также ориентируются на требования пожарной безопасности. Рядом с установкой не должно быть горючих жидкостей и поверхностей.

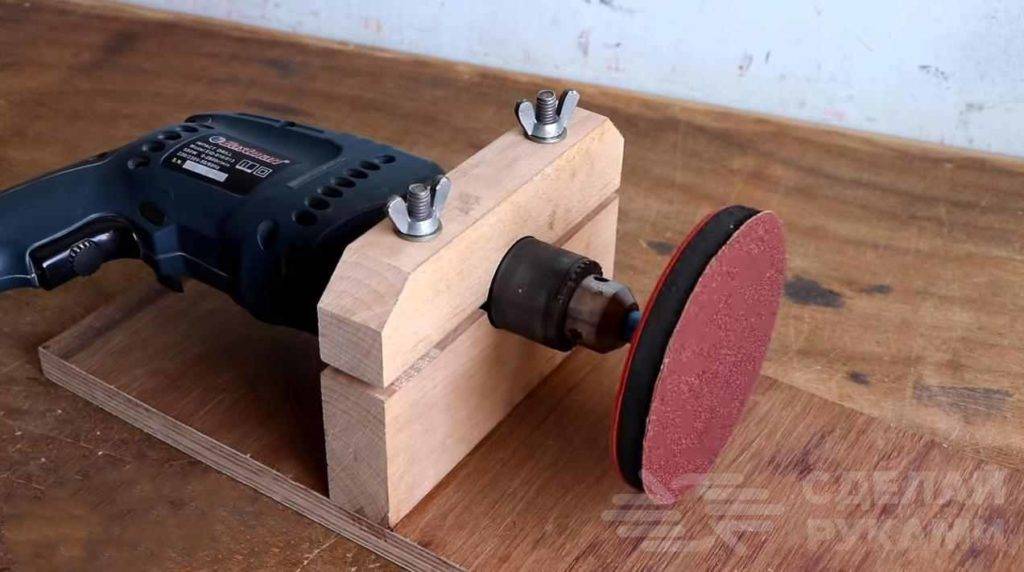

Особенности применения станков

Работа дрелью на весу при удержании инструмента только руками существенно ограничивает ее возможности. Вес инструмента и вибрация не позволяют жестко зафиксировать дрель в нужном положении. Но если продумать и сконструировать специальную станину, где она будет устойчиво крепиться, то обыкновенная ручная дрель превратится в профессиональное, почти промышленное оборудование.

Из дрели можно самостоятельно сделать такие виды станков:

- сверлильный;

- токарный;

- фрезерный;

- шлифовальный.

Причем после замены рабочего или режущего элемента станки становятся взаимозаменяемыми. Предусматривают функцию два в одном, например, сверлильный и фрезерный станок, токарный и шлифовальный. Все зависит от условий монтажа и потребностей владельца.

Мощность станков и их возможности будут зависеть от вида дрели (мощности ее электродвигателя), способу крепления, так как именно она в этом случае выступает главной рабочей частью оборудования.

Это интересно: Листогибы по металлу своими руками: Инструкция

Другие методы заточки

Используют немало способов, чтобы заточить нож. Применяют точильный камень, металлический стержень и всевозможные электрические средства.

Специальные аппараты

Электрическая точилка стоит не дёшево. Зато пользоваться аппаратом сможет даже домохозяйка. Заточка происходит быстро и без усилий. Разработчики предусмотрели различные нюансы. Поэтому эксплуатация прибора не требует большого опыта и знаний.

Электрическая точилка выполнит работу под стать профессионалу. Меняя специальные абразивные ремни при обработке, получают заточенную, отполированную поверхность клинка.

Заточка при помощи дрели.

Заточка при помощи дрели.

Ручной способ

Для ручного способа используют:

- точильный брусок;

- наждачную бумагу;

- мусат.

Лезвие двигают по поверхности точильного бруска, поочерёдно меняя стороны. Это трудоёмкий процесс. Чтобы добиться нужного результата, потребуется 30 минут работы. Камень после окончания работы отмывают мыльным раствором с песком.

Мусат — стержень из металла рифлёной круглой формы. Инструмент используют для правки или доводки режущей поверхности.

Бруски для заточки.

Бруски для заточки.

Заключительная часть

Изготовление насадки-гриндера на шлифмашинку – работа непростая и требующая времени. Однако если у домашнего мастера есть такое устройство, без дела лежать оно не будет. Ведь, помимо шлифовки труднодоступных мест, подобная насадка поможет, к примеру, выбрать паз в торце двери. Да и просто отшлифовать мелкие детали на ней куда проще, чем на ленточных аппаратах. А для изготовления вряд ли придётся что-либо приобретать. Ну разве что подшипник. А значит, это дополнительная экономия, которой домашний мастер может добиться своими руками.

Редакция Homius приглашает домашних мастеров и умельцев стать соавторами рубрики «Истории». Полезные истории от первого лица будут опубликованы на страницах нашего онлайн-журнала.

Предыдущая ИСТОРИИРемонт без хлопот: нюансы укладки плитки на неровные стены Следующая #ЛучшедомаИдея на миллион – черепица из пластиковых бутылок

Виды шлифовальных станков

При плотной работе с деревянными деталями и предметами, мастеру нужно знать, какие бывают шлифовальные станки по дереву, чтобы подбирать наиболее оптимальный вариант устройства для себя.

По принципу устройства виды шлифовальных станков по дереву делятся на 3 типа: ленточный (гриндер), дисковый, барабанный.

- Ленточный станок считается самым распространенным. Лента с абразивным покрытием крепится на двух валах, которые приводит в действие асинхронный мотор. При этом шлифовальный элемент может располагаться в горизонтальном или вертикальном положении. В процессе работы лента не провисает, а обрабатывает древесину без возникновения большой силы трения. Такая конструкция может использоваться при обработке деталей с большой длиной.

- Дисковой агрегат, или как его называют еще тарельчатый шлифовальный станок, обустроен осью, к которой крепится абразивный круг. В процессе работы диск начинает вращаться вокруг своей оси. В процессе работы можно регулировать скорость работы круга с абразивным покрытием без уменьшения оборотов самой оси.

- Барабанный станок устроен таким образом, что абразивные ленты в виде спирали наматываются на рядом стоящие валики. В свою очередь эти элементы отдалены на определенное расстояние от ровной поверхности (столешницы). Посредством регулировки данного расстояния можно производить калибровку деревянных деталей.

Устройство и принцип работы в каждом варианте отличается друг от друга. При этом и древесина будет обрабатываться по-разному.

Проще всего создать тарельчатый шлифовальный станок. Но точильно-шлифовальный станок, сделанный своими руками, где в основе лежит ленточная конструкция, будет намного функциональней и востребованный в домашней мастерской, чем любой другой.

Понадобится

Для изготовления самоделки нам нужны будут вполне доступные и недорогие материалы:

- металл разный (уголок, профильная труба, полоса);

- резьбовые детали (гайки, шайбы, винты, болты, шпилька);

- пружины на растяжение и сжатие;

- болт с пластиковой головкой-ручкой;

- гильзы кабельные алюминиевые;

- подшипники;

- эмаль по ржавчине.

Некоторые операции можно выполнить вручную, но работа пойдет быстрее и легче, если в наличии будет:

- болгарка с отрезным диском;

- сверлильный станок;

- сварочное оборудование;

- дрель со сверлом и зенкером;

- угольник и карандаш;

- штангенциркуль и рулетка;

- керн и молоток;

- напильник по металлу;

- метчик, отвертка и ключи.

Устройство

Без доскональных знаний конструкции шлифовальных машинок невозможно собрать качественное устройство своими руками.

Прежде чем перейти к строению, познакомимся с самыми распространенными типами шлифмашин:

- Угловая. Проще говоря, болгарка. Расходными материалами являются диски. Зачистные круги предназначены для шлифования поверхности. Регулировка давления осуществляется вручную.

- Ленточная. Обработка поверхности выполняется шлифовальной лентой. Подходит для работ только с плоскими поверхностями.

- Дельташлифмашина. Для обработки изделий с криволинейной структурой.

- Вибрационная. Оптимально подходит для чистовой обработки ровных плоскостей.

Помимо вышеперечисленных существует еще несколько аппаратов, которые менее распространены:

Независимо от того, является ли прибор заводским или собранным своими руками, основными элементами конструкции являются:

- Привод. От его мощности зависит производительность устройства. В аппаратах, собранных своими руками, используют привод электрического типа, однако встречаются пневматические самоделки, работающие от компрессора.

- Редуктор. Передает крутящий момент от привода на рабочий инструмент. Базовой частью редуктора является шпиндель.

Редуктор является неотъемлемой частью таких инструментов, как болгарка или дрель. Некоторые модели, особенно собранные своими руками, обходятся без него.

- Рабочая платформа. На нее крепят абразивный материал. Для этого можно использовать круги, ленты, диски.

- Корпус. Защищает конструкцию от механических повреждений и пыли, поэтому многие заводские модели оснащены системами пылеулавливания. Материалы, применяемые для изготовления прибора своими руками, как правило, не способны конкурировать с качественными полимерами, которые используют в производстве профессионального инструмента.

- Система управления. Включает в себя отключение питания, а также регулировку оборотов абразива.

Как сделать шлифовальную машинку

Сделать простую машинку можно из жесткого диска вашего ПК. Для этого вам понадобится сам жесткий диск, абразив, блок питания ПК. Предназначаться она будет для работы с мелкими деталями. При разборке диска следует наклеить абразив на вращающуюся плоскость. После этого конструкцию нужно подключить к БП (блоку питания), а затем закрепить всю конструкцию на рабочей плоскости стола, снабдив регулятором оборотов, выключателем.

Шлифовальная машинка по дереву своими руками

Шлифовальные машинки представлены следующими видами:

- эксцентриковые или орбитальные;

- вибрационные;

- угловые;

- ленточные.

При изготовлении машинки вам будут необходимы:

- электрический мотор;

- источник питания.

Силовой агрегат нужно взять из бытовых приборов, например, от вентилятора, блок питания – компьютерный, аккумулятор – бытовой. В качестве основания для вышеназванных элементов подойдет доска из дерева, на которую шурупами следует закрепить аккумулятор с электромотором. Кнопку «пуск» нужно прикрепить к основанию саморезами. Жилы проводов фиксируются с помощью скоб промышленного степлера. Рабочей деталью инструмента служит шлифовальный круг, который можно приобрести самостоятельно. Приводиться в движение абразивный диск будет с помощью электромотора с применением двух втулок. Можно усилить конструкцию устройства, если в качестве двигателя взять мотор от стиральной машинки. Помимо полировальных дисков, в этом случае на инструмент можно устанавливать точильные и абразивные.

Самодельная ленточная шлифмашина

В качестве рабочего элемента в этом виде устройств выступает шлифовальная лента из абразива. Сделанная своими руками машинка будет стационарной, а иметь большие габариты, по сравнению с промышленным образцом. Для изготовления образца лучше всего использовать силовой агрегат мощностью 2–3 кВт и частотой вращения ротора 1500 об/мин. Радиус ведущего барабана напрямую влияет на скорость перемещения ленты. Чем он больше, тем скорость движения ленты выше. Самодельная конструкция не позволит регулировать скорость ленты, однако можно влиять на силу натяжения путем смещения неподвижной оси натяжного вала, закрепленного на валу двигателя, относительно рабочего стола. Верстак для шлифовальной машинки должен быть изготовлен из дерева или металла. Лента для шлифовальной машинки может быть сделана из абразивной бумаги, продающейся в строительном магазине. Рабочий элемент, каким является наждачная лента, приводится в движение с помощью трансмиссии и барабанов силовым агрегатом. Валы делятся на ведущий и ведомый. Барабаны можно изготовить, используя листы ДСП, обработав их на токарном станке так, чтобы в результате обработки получились диски около 20 см в диаметре. При обработке следует учесть одну вещь: края валов обязаны иметь больший диаметр, по сравнению с центральной частью, для автоматического удерживания ленты. Габариты стеллажа будут зависеть от ширины ленты и расстояния между валами. В месте расположения валов в полотне необходимо проделать прорези для плавного прохождения ленты.

В качестве рабочего элемента в этом виде устройств выступает шлифовальная лента из абразива. Сделанная своими руками машинка будет стационарной, а иметь большие габариты, по сравнению с промышленным образцом. Для изготовления образца лучше всего использовать силовой агрегат мощностью 2–3 кВт и частотой вращения ротора 1500 об/мин. Радиус ведущего барабана напрямую влияет на скорость перемещения ленты. Чем он больше, тем скорость движения ленты выше. Самодельная конструкция не позволит регулировать скорость ленты, однако можно влиять на силу натяжения путем смещения неподвижной оси натяжного вала, закрепленного на валу двигателя, относительно рабочего стола. Верстак для шлифовальной машинки должен быть изготовлен из дерева или металла. Лента для шлифовальной машинки может быть сделана из абразивной бумаги, продающейся в строительном магазине. Рабочий элемент, каким является наждачная лента, приводится в движение с помощью трансмиссии и барабанов силовым агрегатом. Валы делятся на ведущий и ведомый. Барабаны можно изготовить, используя листы ДСП, обработав их на токарном станке так, чтобы в результате обработки получились диски около 20 см в диаметре. При обработке следует учесть одну вещь: края валов обязаны иметь больший диаметр, по сравнению с центральной частью, для автоматического удерживания ленты. Габариты стеллажа будут зависеть от ширины ленты и расстояния между валами. В месте расположения валов в полотне необходимо проделать прорези для плавного прохождения ленты.

Как сделать мини шлифовальную машинку своими руками

Для начала вам необходимо найти пенопласт, чтобы подготовить основу для устройства. После этого вам нужно вырезать отверстие для установки в него выключателя. Затем понадобится изолента и источник питания, например, известная батарейка Крона. Приматываем к пенопластовому основанию изолентой батарею питания (Крону). Берем пробку из-под шампанского и стержень ручки. Обрезаем стержень до нужной длины, после этого надеваем стержень ручки на пробку тупым концом и вставляем острие стержня в отверстие для вала моторчика. После этого вам необходимо ножницами вырезать под размеры пробки полоску абразивной ленты. После того как вы вырезали ленту, ее следует наклеить на пробку по окружности. Эта конструкция из пробки и будет являться рабочей деталью машинки. Внимательно осматриваем все провода и соединяем их скрутками, изолируем соединения изолентой. Пробуем запустить получившееся устройство. Теперь у вас появилась своя мини машинка. Такой аппарат пригодится для выполнения несложных мелких работ, для которых обычная шлифовальная машинка будет слишком велика и неудобна. Если вы наблюдательный и терпеливый, а также усидчивый человек, сделать своими руками шлифовальную машинку совсем нетрудно. Для этого вам нужны только ловкие руки и немного терпения.

Для начала вам необходимо найти пенопласт, чтобы подготовить основу для устройства. После этого вам нужно вырезать отверстие для установки в него выключателя. Затем понадобится изолента и источник питания, например, известная батарейка Крона. Приматываем к пенопластовому основанию изолентой батарею питания (Крону). Берем пробку из-под шампанского и стержень ручки. Обрезаем стержень до нужной длины, после этого надеваем стержень ручки на пробку тупым концом и вставляем острие стержня в отверстие для вала моторчика. После этого вам необходимо ножницами вырезать под размеры пробки полоску абразивной ленты. После того как вы вырезали ленту, ее следует наклеить на пробку по окружности. Эта конструкция из пробки и будет являться рабочей деталью машинки. Внимательно осматриваем все провода и соединяем их скрутками, изолируем соединения изолентой. Пробуем запустить получившееся устройство. Теперь у вас появилась своя мини машинка. Такой аппарат пригодится для выполнения несложных мелких работ, для которых обычная шлифовальная машинка будет слишком велика и неудобна. Если вы наблюдательный и терпеливый, а также усидчивый человек, сделать своими руками шлифовальную машинку совсем нетрудно. Для этого вам нужны только ловкие руки и немного терпения.

Как сделать ручной фрезер из болгарки своими руками

Для проведения различных работ в домашней мастерской часто применяется фрезер. Подобный инструмент получил весьма широкое распространение, так как позволяет получить самые различные изделия. Довольно распространенным вопросом можно назвать то, как сделать фрезер.

Это связано с высокой стоимость инструмента. Часто делают ручной фрезер из болгарки своими руками по причине того, что применение уже готовой конструкции в качестве основания существенно упрощает поставленную задачу. Рассмотрим особенности проводимой работы подробнее.

Конструкция фрезера

Конструкция фрезера

В продаже встречается просто огромное количество фрезеров. Среди конструктивных особенностей отметим нижеприведенные моменты:

- Основное движение получает насадка, которая представлена фрезой различного типа. Стоит учитывать, что фрезер из болгарки также применяется со специальными насадками, изготовить которые своими руками не получится.

- Для того чтобы ручной фрезер при применении был прост, создается специальный ограничитель. Он может иметь различные размеры.

- В движение насадка приводится при за счет электрического двигателя. В рассматриваемом случае сразу применяется готовая конструкция, которая имеет электрический двигатель и привод. При этом инструмент имеет собственные удобные элементы управления и держатели.

В целом можно сказать, что станок по дереву из болгарки не во многом отличается от первоначального инструмента, используемого в качестве основания. Именно поэтому многие сами проводят подобные работы.

Необходимые материалы и инструменты

Необходимые материалы и инструменты

Прежде чем приступить к непосредственному проведению работ следует приобрести требуемые материалы и инструменты. Фрезерный станок из болгарки своими руками можно изготовить при наличии:

Подходящей электрической дрели или болгарки

Особое внимание при выборе уделяется мощности установленного электрического двигателя. Конструктивный элемент устройства, который отвечает за фиксацию насадки, должен быть прочным и обеспечивать надежное крепление на момент работы

Уровень и угольник, которые требуются для повышения точности изделия.Набор гаечных ключей

Дрель с большим набором различных сверл

Уровень и угольник, которые требуются для повышения точности изделия.Набор гаечных ключей. Дрель с большим набором различных сверл

Для крепления основных элементов придется создавать специальные отверстия, для чего подходит дрель. Отвертки. Для работы с различными крепежными элементами требуется набор отверток.Электрический лобзик, а также специальные пилы по дереву. Они применяются для работы с фанерой и другой древесиной, позволяют добиться более высокого качества при резании. Толстая фанера или тонколистный металл требуется для того, чтобы сделать ламельный фрезер из болгарки. Они применяются для фиксации основного элемента на момент ее применения. Сварочный аппарат также требуется при проведении подобной работы. Примером можно назвать то, что приходится работать с листовым металлом при создании основания. Крепежные элементы также требуются для создания устройства. Чаще всего применяются болты, гайки и винты, а также хомуты из различных материалов.Наждачная бумага для получения поверхности требуемого качества. При использовании фанеры ее приходится дорабатывать, так как даже незначительные дефекты могут усложнить процесс фрезерования.

Особое внимание следует уделять выбору болгарки, которая применяется в качестве основания при создании инструмента Основными требованиями назовем:

- Конструкция должна быть в хорошем техническом состоянии. Даже незначительные дефекты могут привести к уменьшению производительности и функциональности.

- Слишком небольшая мощность становится причиной, по которой область применения фрезера существенно снижается. Маломощные варианты исполнения при длительной работе начинают греться. При перегреве электрический двигатель выходит из строя.

- Для фрезера подходят варианты исполнения, имеющий большие размеры. За счет этого можно удобно зафиксировать основные элементы. Однако, при применении слишком тяжелых вариантов исполнения процесс фрезерования может усложнится.

Кроме этого, при работе требуется стандартный набор слесарных инструментов. Практически все необходимое можно найти в каждой домашней мастерской. Цанга на болгарку также изготавливается своими руками из металла.

Поворотный столик и гриндер

Особенности эксплуатации

Качественную полировку и шлифовку транспортного средства можно осуществить, выполняя такие рекомендации:

- разделить поверхность на несколько участков и поочередно обрабатывать каждый из них – это не даст абразивному или полировочному высохнуть;

- в начале работы скорость должна быть минимальной а после распределения абразива по поверхности необходимо включать повышенные обороты;

- в процессе работы необходимо периодическое выключение шлифовальной машинки – это даст кузову автомобиля остыть и предотвратит его перегрев;

- при проведении обработки кузова необходимо следить за равномерностью нажима на область подошвы, а движения должны быть плавными;

- в процессе манипуляций шлифовальные круги периодически прочищаются при помощи щетки;

- при появлении нехарактерного звука во время эксплуатации инструмента необходимо произвести тщательную его проверку, очистку и смазку.

Несмотря на то, что шлифмашинка ускоряет и облегчает проведение ремонтных работ, ее применение все же требует аккуратности и внимательности, ведь в случае неправильной эксплуатации инструмента может возникнуть необходимость в полной замене лакокрасочного покрытия автомобиля.

Внешний вид вашего четырехколесного друга в первую очередь зависит от состояния лакокрасочного покрытия кузова, которое в результате воздействия внешних факторов может приобрести такие дефекты, как: царапины, потертости, сколы и т.д. Именно для устранения, выше указанных дефектов, и используют полировку. Однако каждому решившемуся на проведение этой операции собственными силами нужно знать, что процесс этот довольно таки трудоемкий и требует не только теоретических, но и практических навыков.

Делаем шлифмашинку из дрели

Чтобы превратить обычную, бытовую электрическую дрель в шлифовальную машинку нужно оснастить ее специальной насадкой – рабочим барабаном или специальной опорной тарелкой, в зависимости от поставленной задачи.

Опорная или шлифовальная тарелка представляет собой пластиковую или резиновую основу с наклеенной наждачной бумагой и хвостовиком для зажима в патрон дрели. Тарелки с гибким валом подходят для работы с незакрепленной дрелью, а с жестким лучше применять только для хорошо закрепленной дрели.

Шлифовальные барабаны для бытовой дрели конструктивно представляют собой обычный цилиндр, хвостовик и наклеенную на цилиндр наждачную бумагу. При использовании барабанов рабочая поверхность шлифмашинки располагается параллельно оси вращения.