Лазерная резка в режиме плавления

Как это происходит?

Основной режим лазерной резки. Идеальный для большинства задач при лазерной резке металла. В основном, когда говорят о лазерной резке — подразумевают именно лазерную резку в режиме плавления. Суть режима, если объяснять «на пальцах», такова:

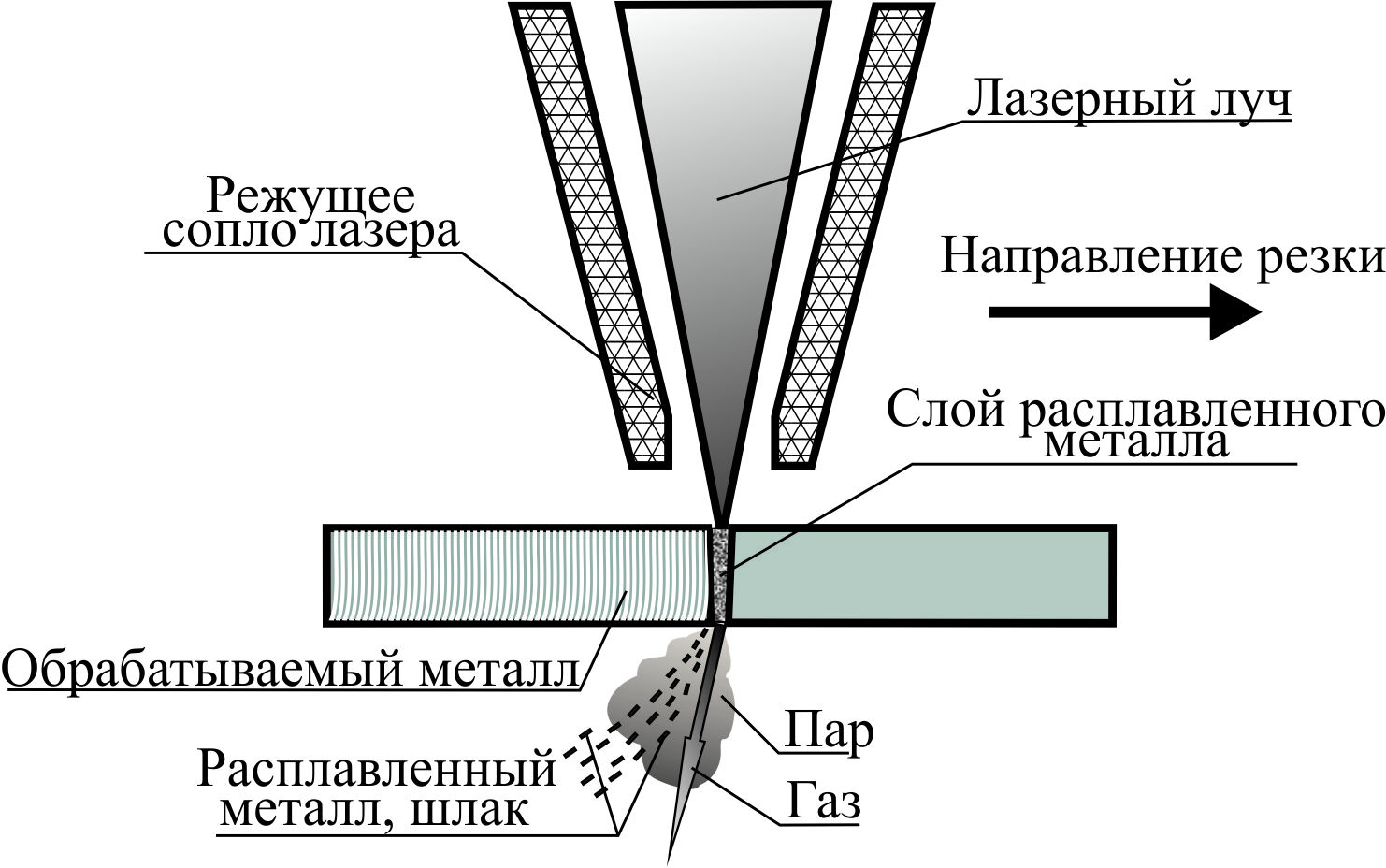

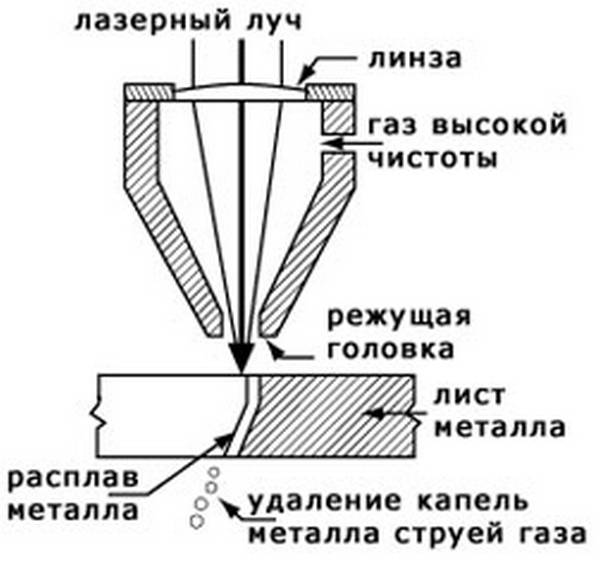

Лазерный луч раскаляет поверхность участка металла до температуры плавления. Эта температура для разных металлов и сплавов — естественно, разная. Но программа резки всегда составляется с учетом этого — мощность луча и скорость движения именно таковы, чтобы расплавить металл в зоне резки на всю глубину и в то же время не пережечь кромки. Струя сжатого газа из сопла бьет в поверхность металла параллельно лучу. Расплавленный металл из зоны нагрева выдувается вниз, а незатронутый лучом металл кромок остается на месте, как ни в чем не бывало

При этом струя газа дает процессу и дополнительную пользу: Движение газа охлаждает металл кромок — это важно, чтобы не находящийся в зоне реза металл не перегревался и не получал тепловых деформаций. А отсутствие деформаций — это одно из основных преимуществ лазерной резки в принципе

Газовая струя защищает от расплава сам лазер — линзы оптической системы при использовании газовых и кристальных лазеров или выход волокна при использовании волоконных

Согласитесь, было бы совсем не комильфо, если бы дорогостоящая оптика выходила из строя из-за случайного попадания первых же брызг расплавленного металла. А так мы точно знаем, что брызги если и полетят — то полетят вниз, где ничего ценного и так нет. Если в качестве газа используется не атмосферный воздух, а чистый азот или аргон, то его струя защищает раскаленные кромки реза от ненужных химических реакций. Сжатый газ закономерно вытесняет из зоны реза атмосферный воздух вместе со всем, что в нем намешано

При резке нержавейки и алюминия важно избавиться от присутствия кислорода — иначе на кромках образуются никуда не годные оксиды. Для этого используется азот

А при резке титана нужно избавиться и от кислорода, и от азота — потому что титан образует еще и нитриды, такие же негодные. Для этого используется аргон.

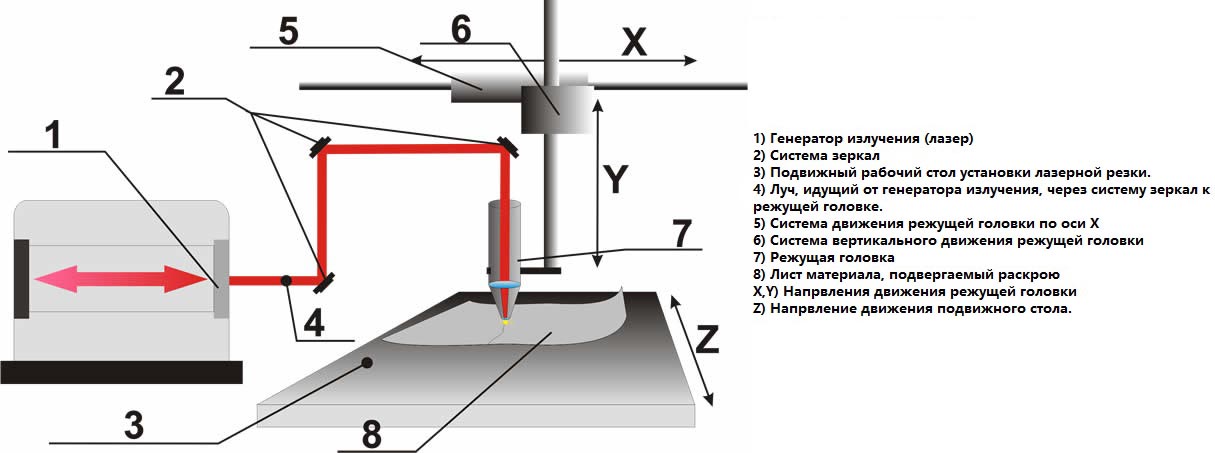

Режущая головка, в которой расположен выход лазера и системы подачи газа, передвигается на специальных направляющих над листом заготовки. И, соответственно, передвигается точка, на которой сконцентрированы энергия лазера и давление газовой струи. Так единичное отверстие превращается в нужный контур. Движение подчиняется заданной программе, в которой учтена толщина металла и температура его плавления. Всё для того, чтобы рез получился четким и экономичным.

Почему это эталон?

Режиме плавления — эталонный режим лазерной резки металла. Достаточно быстрый, достаточно точный, достаточно аккуратный и достаточно экономичный, чтобы стать одной из доминирующих технологий в металлообработке. Собственно говоря, он уже стал.

Особенности двух других режимов, их сильные и слабые стороны — оцениваются от этой отправной точки.

Технология лазерной резки металлов

Процедура резки достаточно проста. Лазер – это тонкий луч, который на металлической заготовке образует точку. Металл на этой точке быстро нагревается до температуры плавления и начинает закипать, а затем испаряться. Если режется тонкий металлический элемент, то это происходит именно так. С толстыми деталями немного сложнее, потому что большое количество металла не может испаряться. Поэтому в технологию добавляют газ, который выдувает расплавленный металл из зоны реза. В качестве газа можно использовать кислород, азот, любой инертный газ или обычный воздух.

https://www.youtube.com/watch?v=aIE7DBgFNjc

Виды лазерной резки

В основе технологического процесса лежат несколько элементов, которые и определяют процесс резки металлов лазером. А именно:

- источник энергии;

- рабочий элемент, который и образует лазерный поток;

- блок, в состав которого входят специальные зеркала, такой прибор называется оптический резонатор.

Именно рабочий элемент и создает классификацию лазерных установок, в которых сам режущий инструмент разделяется по мощности.

- Мощностью не больше 6 кВт – называются твердотельными.

- 6-20 кВт – это газовые.

- 20-100 кВт – газодинамические.

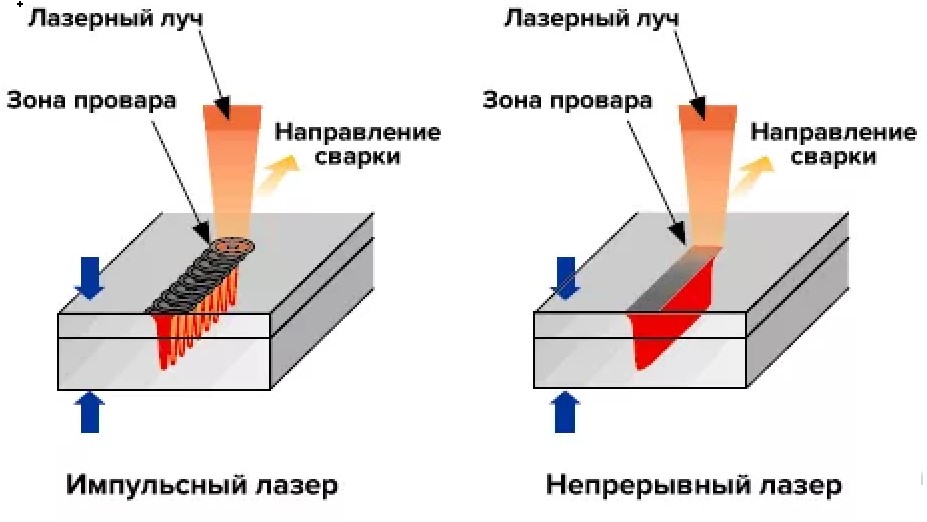

К первой позиции относятся технологии, в которых используется твердое тело: рубин или специальное стекло с добавками флюорита кальция. Такие лазеры могут создать мощный импульс буквально за несколько долей секунд, к тому же они работают как в импульсном режиме реза, так и в непрерывном.

Вторая позиция – это лазер на основе газовой смеси, которая нагревается электрическим током. Электроэнергия придает направленному потоку газов монохромность и направленность. В состав смеси входят углекислый газ, азот и гелий.

Третья позиция – это также газовый лазер на основе углекислого газа. Газ нагревают и пропускают через узкий проход, где он остывает и расширяется одновременно. При этом выделяется огромная тепловая энергия, которая и режет металл большой толщины. Точность реза высокая, потому что данный вид лазера обладает большой мощностью. При этом расход энергии луча небольшой.

Режимы резки

Параметров, которые влияют на резку, достаточно много. Это и скорость проводимого процесса, и мощность лазера, его плотность, фокусное расстояние, диаметр луча, состав излучения, вид и марка разрезаемого металла. К примеру, низкоуглеродистые стали режутся быстрее, чем нержавейка, почти на 30%. Если кислород заменить обычным воздухом, то скорость реза снижается почти в два раза. Скорость резки алюминия лазером мощностью 1 кВт составляет в среднем 12 м/с, титана – 9 м/с. Эти показатели соответствуют технологии, в которой применяется кислород.

Выбирая определенный режим резки, необходимо понимать, что от выбранных параметров будет напрямую зависеть и качество реза. Оно характеризуется точностью вырезанной детали, шириною реза, шероховатостью поверхности образованных кромок, их ровностью, наличием на них оплавленного металла (грата), зоной температурного влияния лазера (глубиною). Но, как показывают исследования, на качество больше всего влияет скорость резки и толщина заготовки.

Для примера можно привести показатели качества лазерного процесса, который производился при мощности 1 кВт, с использованием кислорода, газ подавался в зону резки под давлением 0,5 МПа. При этом диаметр сфокусированной точки составлял 0,2 мм.

| Толщина заготовки, мм | Оптимальная скорость резки, м/с | Ширина реза, мм | Шероховатость кромок, мкм | Неперпендикулярность, мм |

| 1 | 10-11 | 0,1-0,15 | 10-15 | 0,04-0,06 |

| 3 | 6-7 | 0,3-0,35 | 30-35 | 0,08-0,12 |

| 5 | 3-4 | 0,4-0,45 | 40-50 | 0,1-0,15 |

| 10 | 0,8-1,15 | 0,6-0,65 | 70-80 |

Есть еще один параметр резки металлов при помощи лазера – это точность. Определяется она в процентном соотношении и зависит от качества самого технологического процесса. Требования к данному параметру основываются на толщине разрезаемой детали и на том, для каких нужд данная заготовка будет использована. Что касается толщины, то погрешность может составлять 0,1-0,5 мм, если лазером разрезается металлический профиль толщиною до 10 мм.

Почему выбирают лазерные станки Baison для резки листового металла

В заключение Байсон Лазер является ведущим ресурсом в производстве с ЧПУ. Обладая глубоким пониманием лазерной резки и ее применения на листовом металле, они предлагают широкий спектр станков, которые удовлетворяют различные потребности.

Превосходное качество и точность

Baison Laser Machines известны исключительным качеством и точностью лазерной резки листового металла. Эти машины разработаны с использованием передовых технологий, обеспечивающих высокую производительность. Лазерные станки Baison обеспечивают превосходное качество луча, что обеспечивает чистый и точный рез даже сложных форм и замысловатых конструкций. Обладая высокой воспроизводимостью и точностью, лазерные станки Baison обеспечивают превосходное качество режущей кромки, отвечающее самым высоким отраслевым стандартам.

Отличное обслуживание клиентов

В Baison Laser мы гордимся тем, что предоставляем нашим клиентам превосходное обслуживание. Мы обеспечиваем всестороннюю поддержку на протяжении всего процесса, от выбора станка, подходящего для скорости резки и гибки различных металлов, до послепродажного обслуживания. Команда экспертов Baison готова помочь клиентам с любыми вопросами или техническими проблемами, связанными с толщиной материала, обеспечивая бесперебойную и беспроблемную работу. Наша приверженность удовлетворенности клиентов отличает нас и устанавливает долгосрочные отношения с нашими клиентами.

Широкий спектр опций для различных нужд

Baison Laser Machines предлагает широкий спектр опций для удовлетворения разнообразных потребностей лазерной резки листового металла. Мы предлагаем различные модели машин с различной мощностью, размером станины и скоростью резки, что позволяет клиентам выбрать идеальную машину для своих конкретных требований.

Baison может работать с листовым металлом различных материалов и толщины, что делает его универсальным для целого ряда применений. Будь то небольшой производственный цех или крупное промышленное предприятие, Baison Laser Machines предлагает настраиваемые решения для удовлетворения любых потребностей в лазерной резке листового металла.

Так зачем ждать? Воспользуйтесь опытом и современным оборудованием Baison Laser Machines, чтобы повысить эффективность своих проектов лазерной резки листового металла. Получите бесплатный образец проверки и испытайте лучшие лазерные резаки сегодня.

Технологии лазерной обработки металла

Лазерная резка

Лазерная резка металла является одним из наиболее распространенных применений лазерной обработки. В этом процессе лазерное излучение управляемым образом резает металлические листы и другие детали.

Лазерная резка обладает рядом преимуществ, таких как высокая скорость и точность, минимальная тепловая деформация и возможность резки различных толщин металлов.

Лазерная резка широко применяется в промышленности для обработки различных материалов, включая сталь, нержавеющую сталь, алюминий и титан.

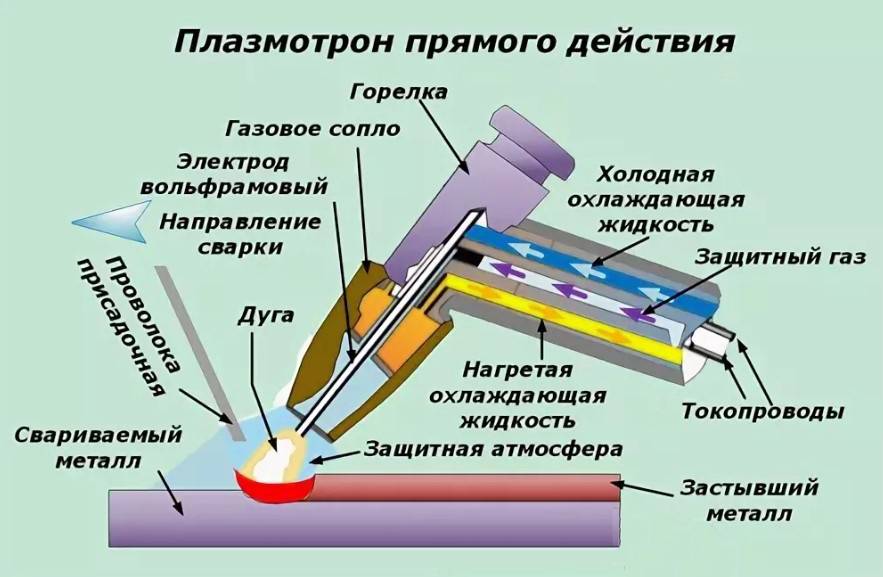

Лазерная сварка

Лазерная сварка является еще одним важным применением лазерной обработки металла. Этот процесс используется для соединения металлических деталей путем плавления и склеивания их поверхности.

Лазерная сварка обладает преимуществами, включая высокую прочность соединений, малую зону теплового воздействия и возможность сварки тонких и сложных деталей.

Лазерная сварка применяется в различных отраслях промышленности, таких как автомобильная, аэрокосмическая и судостроительная промышленность.

Лазерная отжигка и закалка

Лазерная отжигка и закалка металла используются для изменения микроструктуры и свойств поверхности металлических материалов.

Лазерное излучение управляемым образом нагревает поверхность металла до определенной температуры, а затем быстро охлаждает ее. Этот процесс может улучшить механические свойства, устойчивость к износу и коррозии поверхности металла.

Лазерная отжигка и закалка часто используются в производстве инструментов, пресс-форм и других металлических изделий с повышенными требованиями к прочности и износостойкости.

Лазерная обработка поверхности

Лазерная обработка поверхности металла включает различные процессы, такие как гравировка, нанесение покрытий и удаление материала.

Благодаря возможности точного контроля нагрева и охлаждения, лазерная обработка позволяет создавать декоративные элементы, функциональные покрытия и решения для обработки сложных поверхностей на металлических изделиях.

Усиление самодельной установки

Для усиления мощности и плотности луча, который и является главным режущим элементом, следует приготовить:

- 2 «кондера» на 100 пФ и мФ;

- Сопротивление на 2-5 Ом;

- 3 аккумуляторные батарейки;

- Коллиматор.

Ту установку, которую вы уже собрали можно усилить, чтобы в быту получить достаточно мощности для любых работ с металлом. При работе над усилением помните, что включить напрямую в розетку ваш резак будет для него самоубийством, поэтому следует позаботиться о том, чтобы ток сперва попадал на конденсаторы, после чего отдавался батарейкам.

При помощи добавления резисторов вы можете повысить мощность вашей установки. Чтобы еще больше увеличить КПД вашего устройства, используйте коллиматор, который монтируется для скапливания луча. Продается такая модель в любом магазине для электрика, а стоимость колеблется от 200 до 600 рублей, поэтому купить ее не сложно.

Дальше схема сборки выполняется так же, как было рассмотрено выше, только следует вокруг диода накрутить алюминиевую проволоку, чтобы убрать статичность. После этого вам предстоит измерить силу тока, для чего берется мультиметр. Оба конца прибора подключаются на оставшийся диод и измеряются. В зависимости от нужд вы можете урегулировать показатели от 300 мА до 500 мА.

После того, как калибровка тока выполнена, можно переходить к эстетическому декорированию вашего резака. Для корпуса вполне сойдет старый стальной фонарик на светодиодах. Он компактный и умещается в кармане. Чтобы линза не пачкалась, обязательно обзаведитесь чехлом.

Как собрать станок для лазерной резки металла самостоятельно

Умельцы изготавливают лазерные резаки своими руками из-за их высокой стоимости. В быту можно создать только твердотельный резак, обладающий мощностью, позволяющей врезаться в металл всего на 1-3 см. Этого достаточно для изготовления декоративных элементов. Лазер работает за счет кристаллов, используемых в светодиодном оборудовании, и специальных стекол.

Необходимые материалы

Главный элемент – лазер пишущего дисковода для компьютера, обладающего высокой скоростью записи (чем она выше, тем больше мощность). Кроме него требуется:

- фонарик на батарейках;

- лазерная указка;

- паяльник;

- слесарные инструменты.

Если нужен более мощный инструмент, потребуются дополнительные элементы для изготовления драйвера:

- резисторы 2-5 Ом;

- два конденсатора (емкость 100 пФ и 100 мФ);

- коллиматор (сборщик лучей света в пучок);

- светодиодный фонарик (корпус должен быть металлический);

- мультиметр.

Если нет драйвера между батареями и лампочкой, она может сгореть.

Еще большую мощность можно получить, если использовать приобретенный в магазине лазерный диод на 60 Вт.

Такой станок лазерной резки металла своими руками лучше всего установить на раму, для контроля использовать компьютер, оснащенный специальной программой. Поэтому кроме лазера потребуется:

- корпус, вмещающий все элементы;

- шаговые электромоторы (из DVD-плееров или принтеров);

- платы и транзисторы, управляющие электромоторами;

- регулятор, контролирующий напряжение на излучателе;

- зубчатые ремни и шкивы для них;

- листовая сталь для изготовления кронштейнов;

- шарикоподшипники, стяжки, гайки, болты, винты, хомуты;

- выключатели кольцевые;

- контроллер и USB-кабель, соединяющий его с компьютером, и плата с дисплеем;

- система охлаждения;

- доски и стержни из металла.

Из досок изготавливается рама, металлические стержни выполняют роль направляющих.

Процесс изготовления

Первый шаг – разборка дисковода, чтобы извлечь из него лампочку. Она установлена в каретке и укреплена. Крепления распаиваются паяльником. Во время работы не следует подвергать лампочку сильным механическим воздействиям, способным повредить ее.

Перед сборкой резака необходимо определиться, от чего он будет питаться, куда вмонтировать диод и как распределить токи.

Нужно осторожно разобрать указку и заменить диод лампочкой, извлеченной из дисковода. Для крепления лучше всего использовать клей

Важно, чтобы глазок лампочки расположился по центру отверстия

Мощности указки для резака недостаточно, ее повышают при помощи батареек для фонарика. Для этого нижняя часть фонарика совмещается с частью указки, в которой размещена лампочка из дисковода. Из фонарика удаляется стекло, лампочка подключается, соблюдая полярность.

При повышении мощности драйвером нужно накрутить вокруг лампочки проволоку из алюминия, убирающую статичность, и вмонтировать ее в коллиматор. При изготовлении лазера для резки металла своими руками элементы резистора присоединяются к батарейкам по последовательной схеме. Требуется точность при определении полярности. Для изменения силы тока к диоду подключается мультиметр, позволяющий регулировать показатель в пределах 300 мА до 500 мА.

Корпусом устройства для ручной лазерной резки металла по-прежнему может служить металлический фонарик.

Для самого мощного варианта после монтажа корпуса из досок устанавливаются стержни. Предварительно их шлифуют и смазывают составом, содержащим литий.

Для монтажа пошаговых электромоторов требуются кронштейны из листовой стали, согнутой под прямым углом. Требуются 6 отверстий для крепления саморезами листа и двигателя. Кронштейны нужно сделать и для крепления привода, созданного из двух шкивов. Только листы нужно согнуть в форме буквы П. Так же необходимы отверстия для крепления профиля и выхода вала, на который потом насаживаются шкивы для ремней. Ремни с основанием соединяются при помощи саморезов.

Чтобы резак работал автоматически, нужна специальная программа, которую можно скачать и установить на компьютер бесплатно.

Преимущества лазерной резки

- Раскрой хрупких материалов, которые легко деформируются, так как отсутствует контакт режущего элемента с заготовкой.

- Работа с заготовками разной толщины, например стальными листами от 0,2 до 30 мм.

- Высокоскоростная обработка с точностью до ± 0,05 мм.

- Создание изделий со сложными контурами (фигурная резка).

- Плотная раскладка и резка с чистыми кромками без отходов – экономия материала и чистота производства изделий лазерными станками.

- Минимальная механическая обработка деталей или полное ее отсутствие благодаря аккуратному резу.

- Простота настройки лазерного станка: достаточно создать изображение детали и загрузить в управляющий программу на ПК.

- Высокая эффективность при использовании в производстве малых партий, когда нецелесообразно создавать формы для прессования или литья.

Особенности резки отдельных металлов

Индивидуальные свойства материалов требуют применения различных технологий лазерной резки. Сплавы и цветные металлы обрабатывают на станках мощностью не ниже 1 кВт, для работы с черными металлами будет достаточно мощности от 0,5 кВт.

Раскрой высокоуглеродистых сталей осуществляется в основном по газолазерной технологии с применением кислорода. Благодаря сильной тепловой реакции в зоне воздействия лазера, увеличивается скорость обработки металлического листа.

Этот метод дает высокое качество реза. Для фигурной резки, например, заготовок с острыми углами или отверстиями, в комплексе с лазерным лучом используют инертный газ.

При обработке изделий или листов из нержавеющей стали, используют азот, который транспортируют в рабочую область под давлением до двадцати атмосфер. Учитывая высокую прочность сырья, лазерная резка – практически единственный метод качественной обработки нержавеющей и оцинкованной стали.

Работа с цветными металлами требует аппаратов больше мощности, например твердотельного типа.

Для взаимодействия с латунью, алюминием и сплавами с его содержанием используют инертный газ под давлением до десяти атмосфер. Кромки получаются хорошего качество, возможно небольшое образование грата, который легко удалить.

Медь обладает высокими теплопроводными свойствами. Оптимальная толщина листов для раскроя лазером не больше 0,5 мм. Большая толщина требует значительных расходов, что не является экономически целесообразным.

Лазерные установки отлично зарекомендовали себя в резке труб толщиной до 30 мм. Линию реза можно направить под любым углом. В результате получают ровную поверхность, готовую для дальнейшего монтажа или сварки.

Какие лазеры используют для резки

Линейка лазерных установок достаточно велика. В основе классификации обычно лежит вид активной среды (лазеры могут быть твердотельными, газовыми, полупроводниковыми), тип подачи энергии (импульсные установки или имеющие постоянную мощность), размеры оборудования, мощность излучения, назначение и т. п.

Выбирая подходящий вид лазерной резки следует исходить из типа материала, который необходимо обработать. При помощи углекислотных лазеров можно выполнять многочисленные операции (резку, гравировку, сварку) с различными материалами (металлами, резиной, пластиком, стеклом).

При необходимости раскроя листов латуни, меди, серебра, алюминия лучшим выбором станет твердотельная волоконная установка. С ее помощью обрабатывают только металлы.

В зависимости от типа рабочей среды существует следующая классификация лазеров:

Твердотельные.

Основной элемент твердотельных лазерных установок – осветительная камера, в которой расположены источник энергии и твердое рабочее тело. В качестве источника энергии выступает мощная газоразрядная лампа-вспышка. Рабочее тело представляет собой стержень, выполненный из неодимового стекла, рубина или алюмоиттриевого граната, легированный неодимом или иттербием.

С обоих торцов стержня размещены зеркала, одно из которых является отражающим, второе – полупрозрачным. Рабочее тело создает лазерный луч, который, многократно отражаясь и при этом усиливаясь, проходит сквозь полупрозрачное зеркало.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Волоконные установки также входят в число твердотельных. В качестве источника энергии в таком оборудовании выступает полупроводник, а для усиления излучения используется стекловолокно.

Чтобы понять принцип лазерной резки и работы установки в целом, обратимся к оборудованию, в котором рабочая среда представлена гранатовым стержнем, в качестве легирующего материала выступает неодим. Ионы неодима играют роль активных центров. За счет поглощения излучения газоразрядной лампы они возбуждаются, то есть получают излишнюю энергию.

При возвращении ионов в первоначальное состояние происходит отдача ими фотонной энергии, т. е. электромагнитного излучения (света). За счет фотонов в обычное состояние переходят и другие возбужденные ионы. Этот процесс носит лавинообразный характер. Благодаря зеркалам лазерный луч движется в заданном направлении. Отражаясь, фотоны много раз возвращаются в рабочее тело и вызывают образование новых фотонов, усиливая тем самым излучение. Отличительными чертами луча являются его узкая направленность и значительная концентрация энергии.

Газовые.

В качестве рабочего тела таких установок выступает углекислый газ в чистом виде либо в смеси с азотом и гелием. Посредством насоса газ поступает в газоразрядную трубку. Для возбуждения используются электрические разряды. Усилению отражения также способствуют зеркала – отражающее и полупрозрачное. В соответствии с конструктивными особенностями установки могут иметь продольную и поперечную прокачку или быть щелевыми.

Газодинамические.

Газодинамические лазеры относятся к самым мощным установкам. В качестве активной среды в них выступает углекислый газ, температура которого варьируется от 1 000 до 3 000 К (+726…+2726 °С). Для возбуждения используют вспомогательный маломощный лазер. Проходя со сверхзвуковой скоростью сквозь сопло Лаваля (канал с сильным сужением посередине), газ подвергается резкому расширению и охлаждению. Атомы газа, возвращаясь в первоначальное состояние, активируют излучение.

Основной принцип лазерной резки

Лазерный луч (так называемый лазер) – это когерентное монохроматическое вынужденное излучение узкой направленности, инициатором которого в активной среде выступает внешний энергетический фактор (электрический, оптический, химический и т. д.). В основе этого физического явления лежит способность веществ излучать волны определенной длины.

Фотонное излучение происходит в момент столкновения атома с другим когерентным (идентичным) фотоном, который не поглощается в процессе. Фотоны, которые при этом становятся «лишними», и образуют лазерный луч.

Принцип лазерной резки заключается в том, что излучение оказывает тепловое воздействие на обрабатываемые материалы. В процессе обработки происходит нагревание металла до температуры плавления, а затем до температуры кипения, достигнув которой материал начинает испаряться. В связи с высокой энергозатратностью, такая обработка подходит для металлов небольшой толщины.

Работа с относительно толстыми листами выполняется при температуре плавления. Для облегчения процесса применяют подаваемый в зону обработки газ. Чаще всего пользуются азотом, гелием, аргоном, кислородом или воздухом. Задача газа заключается в удалении из области резки расплавленного материала и продуктов сгорания, поддержании горения металла и охлаждении прилегающих зон. Самым эффективным газом, используемым в процессе обработки, является кислород, позволяющий повысить скорость и глубину реза.

Благодаря высокой концентрации энергии лазерный луч проникает в материал обрабатываемой детали. За счет его воздействия в зоне резки происходит расплавление, испарение, воспламенение или другие процессы, меняющие структуру металла и вызывающие его исчезновение.

Лазерная резка схожа с обычной механической, но вместо режущего инструмента используется луч лазера, а также нет отходов, которые при механической обработке представляют собой металлическую стружку, а при работе с лазером они просто испаряются.

Срез металла при лазерной обработке очень тонкий, к тому же сама область реза очень мала (включая минимальную деформацию и температурную нагрузку на прилегающие зоны). Благодаря этим особенностям резка лазером является наиболее высококачественным способом обработки металлов. К тому же принцип лазерной резки позволяет использовать ее в работе практически с любыми материалами, независимо от конструкционных особенностей, формы и размера (включая бумагу, резину, полиэтилен и др., которые в силу мягкости или малой толщины не могут быть обработаны фрезой).

Прежде чем перейти к описанию принципа лазерной резки, поговорим об установках для работы с лазером, состоящих из трех основных частей:

- Рабочей (активной) среды, создающей лазерное излучение.

- Источника энергии (системы накачки), благодаря которому возникает электромагнитное излучение.

- Оптического резонатора, представляющего собой систему зеркал, которые усиливают излучение.

Возникновение лазерного луча можно описать следующим образом – за счет источника энергии активная среда (к примеру, рубиновый кристалл) из внешней среды получает фотоны, имеющие определенной энергию. Проникая в активную среду, фотоны вырывают из ее атомов аналогичные частицы, однако сами в процессе не поглощаются.

Активная среда дополнительно насыщается за счет действия оптического резонатора (например, двух параллельно расположенных зеркал), благодаря чему имеющие одинаковую энергию фотоны многократно сталкиваются с атомами, тем самым порождая новые фотоны. Одно из зеркал оптического резонатора делают полупрозрачным, позволяющим пропускать фотоны в направлении оптической оси (в виде узконаправленного луча).

Лазерная резка металлов обладает следующими преимуществами:

- Поскольку режущий элемент не вступает в механический контакт с разрезаемой поверхностью, возможно обрабатывать легкодеформируемые или хрупкие материалы.

- Принцип лазерной резки позволяет работать с металлами, имеющими различную толщину. У стальных заготовок она может варьироваться от 0,2 до 30 мм, у алюминиевых сплавов – от 0,2 до 20 мм, у медных и латунных деталей – от 0,2 до 15 мм.

- Лазерная резка отличается высокой скоростью.

- Этот способ позволяет работать с заготовками, имеющими любую конфигурацию.

- Благодаря лазерной резке детали имеют чистые кромки, а отходы практически отсутствуют.

- Резка отличается высокой точностью – до 0,1 мм.

- Плотная раскладка заготовок на листе обеспечивает более экономичный расход листового металла.

Этот способ обработки имеет и определенные недостатки, в первую очередь речь идет о высоком потреблении энергии, а также об использовании дорогостоящего оборудования.

Схема подключения лазера

Схема питания лазерного модуля

Схема питания лазерного модуля в ЧПУ Подключаются модули к источнику постоянного напряжения 12 В, различаясь только током потребления. На станке для подачи питания служит специальный разъём на плате CNC, а при необходимости можно задействовать обычный импульсный блок питания, воткнув штекер в стандартное гнездо через такой переходник (идёт в комплекте).

Схема питания лазерного модуля в ЧПУ Подключаются модули к источнику постоянного напряжения 12 В, различаясь только током потребления. На станке для подачи питания служит специальный разъём на плате CNC, а при необходимости можно задействовать обычный импульсный блок питания, воткнув штекер в стандартное гнездо через такой переходник (идёт в комплекте).

Полезное: Паяльная станция REXANT

Переходник внешнего блока питания лазера

Переходник внешнего блока питания лазера

TTL управление осуществляется через специальный блок, с помощью ШИМ импульсов. Схемы нет, но вот фото этой платы с деталями в хорошем качестве.

TTL БП плата

TTL БП плата