Подробные схемы и инструкции, как это сделать своими руками

Мастер должен знать полный технологический процесс, чтобы правильно производить заточку инструмента своими руками.

https://youtube.com/watch?v=qaKkb0qj96Q

Технологический процесс

Технологический процесс включает в себя несколько основных моментов:

- Заднюю поверхность обрабатывают под углом равным заднему углу державки.

- На втором этапе происходит обработка самой режущей поверхности.

- Угол заточки должен быть на пару градусов больше, чем задний угол резания на пару градусов.

- Уже на третьем этапе формируется задний угол.

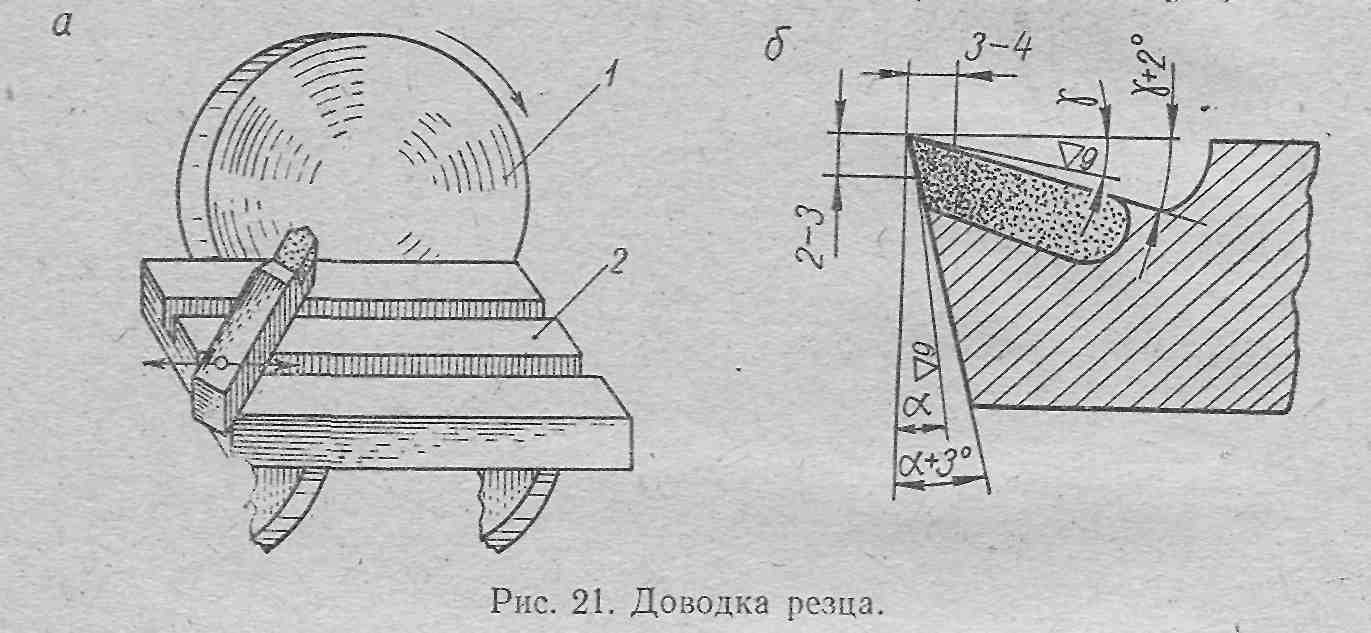

После доводки следует шлифовка, как финальный этап заточки.

https://youtube.com/watch?v=zkAMj4lmqcE

Проведение доводки

Доводку следует проводить по выбранной методике. Основные моменты:

- резцы не погружают в воду, поскольку они могут сломаться;

- при доводке обязательно подавать воду для охлаждения;

- сначала обрабатывают заднюю грань, затем главную и вспомогательную.

Шлифовка

Шлифовку проводят с использованием наждачного круга. Оптимальный вариант – мелкозернистая модель.

https://youtube.com/watch?v=c6pGuFBsGT8

1 Из каких частей состоят резцы для токарных агрегатов?

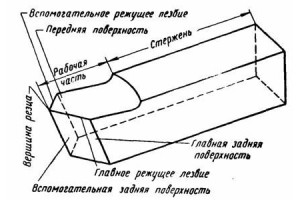

Токарные резцы содержат в себе два главных элемента – стержень для фиксации в особом станочном держателе и головку. Поверхность, созданная для схода стружки с детали, именуется фронтальной. Под задними же (или вспомогательными, или главными) соображают поверхности, к которым обращено изделие, подвергаемое металлообработке.

Металлообработку заготовок производит режущая основная кромка, формирующаяся задней (главный) и фронтальной поверхностями приспособлений. Токарные резцы, не считая того, имеют и доп кромку. Она создается пересечением вспомогательной и главный поверхностей. При этом пространство этого пересечения называют верхушкой инструмента.

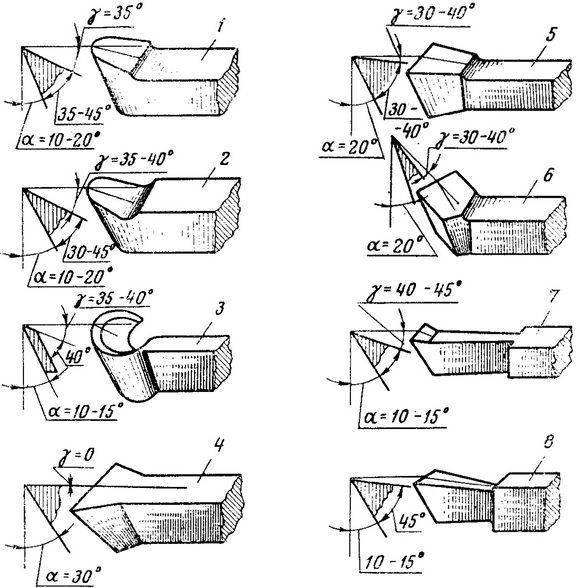

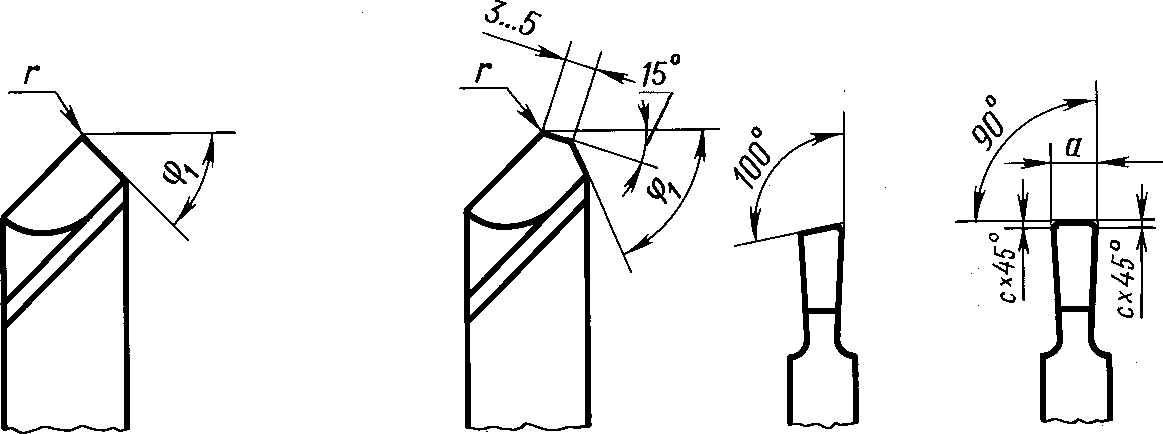

Огромное значение для технических способностей станка, работающего с резцами, имеют их углы, которые принято разделять на вспомогательные и главные. Крайние из обозначенных замеряют в плоскости, являющейся проекцией главный кромки на секущую (другими словами на главную) плоскость.

Описываются углы таковыми плоскостями:

- Главный. Она наложена на опорную нижнюю поверхность инструмента и является параллельной фронтам подач станка.

- Плоскостью резания. Она пересекает основную режущую кромку и располагается по отношению к поверхности обработки по касательной.

Различают углы заострения (меж задней главный и фронтальной поверхностями резца), задние главные (меж плоскостью обработки и задней главный поверхностью), фронтальные главные (меж перпендикулярной плоскостью и фронтальной частью инструмента). Все обозначенные углы в сумме приравниваются 90 градусам.

Не считая того, резцы для станка обрисовывают и дальше приведенные углы:

- меж направлением подачи и проекцией режущей главный кромки;

- меж плоскостью обработки и фронтальной резцовой поверхностью;

- меж проекциями вспомогательной и главный кромок.

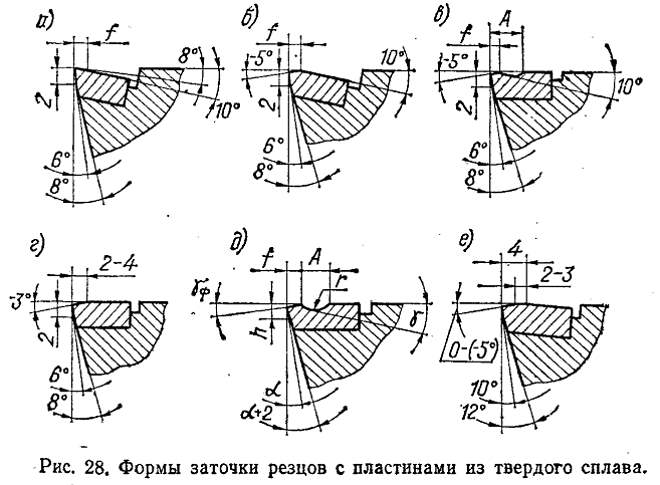

Углы затачивания: типы и характеристики

Неправильная подборка углов затачивания определяет неэффективность процедуры. Если не осознать ошибку и продолжить действия, то резец повредится и придется покупать новый.

У резца есть несколько типов углов. Два главных, два вспомогательных и углы в проекции или плане. Определяются характеристики каждого в зависимости от показателей формы, качества обработки, типологии изделия, материала изготовления кромки и многих других параметров.

Главные углы

Главных угла два — передний и задний. Передний определяет качество работы и то, сколько получится стружки. При увеличении показателей градусов получается большая деформация изделия. Если увеличить показатели второго, то возрастает амплитуда колебаний, что влияет негативно на держатель.

Вспомогательные углы

Вспомогательные находятся на вспомогательной площадке. Главный вспомогательный — это между направлением и режущей кромкой. Второй вспомогательный представляет собой угол между отрезком прямой, которая ведется через вершину плана и пересекается в площадкой кромки.

Углы в плане

Углы в плане представлены главным, вспомогательным и тем, что находится у вершины. Главный — плоскость около проекции и главная линия. Вспомогательный — продолжение проекции по направлению работы. Находящийся у вершины — около плоскости с пересечением основной. При этом если показатели первого и второго не могут быть менее нуля, то насчет третьего это возможно. Минусовые значения достигаются в случае, если вершина находится на высшей точке проекции, в то время как максимум плюса будет при нахождении внизу.

Измерение углов резца

Измерение проводят при помощи настольного угломера, который состоит из основания, сектора измерений, перемещающегося шаблона и винта для фиксации. Измерение проводят по алгоритму:

- размещение на основании;

- соприкосновение кромки и плоскости;

- направление детали измерения параллельно кромке;

- пролегание шаблона к площадке.

Значение измеряют при помощи специальной линейки. Также используется нониус, который совмещают с боковой площадкой оборудования, Он показывает более точные измерения.

Углы затачивания: типы и характеристики

Неправильный выбор острых углов определяет неэффективность процедуры. Если вы не осознаете ошибку и продолжите действие, фреза будет повреждена, и вам придется покупать новую.

Фреза имеет несколько типов углов. Два основных, два вспомогательных и ракурса в проекции или плане. Свойства каждого определяются в зависимости от показателей формы, качества обработки, типологии изделия, кромочного материала и многих других параметров.

Главные углы

Есть два основных угла — передний и задний. Фронт определяет качество работы и количество выходящей стружки. С увеличением градусов достигается большая деформация изделия. При увеличении показателей второго увеличивается амплитуда колебаний, что негативно сказывается на держателе.

Вспомогательные углы

Вспомогательное оборудование размещается на вспомогательной платформе. Основная помощь находится между направлением и режущей кромкой. Второе вспомогательное средство — это угол между прямой линией, проходящей через вершину плана и пересекающейся на краю площадки.

Углы в плане

Углы в плане представлены главными, вспомогательными и верхними. Наиболее важным является плоскость, близкая к проекции и основной линии. Вспомогательный — продолжение проекции по направлению работы. Расположен вверху – близко к плоскости пересечения основной. При этом если показатели первого и второго не могут быть меньше нуля, то можно и третьего.

Минусовые значения получаются, если пик находится в самой высокой точке проекции, а максимальные плюсовые будут, когда он находится в нижней части.

Измерение углов резца

Измерение проводят с помощью настольного угломера, который состоит из основания, измерительного сектора, подвижного шаблона и винта для крепления. Измерение проводится по алгоритму:

- размещение на площадках;

- краевой и плоский контакт;

- направление измерительной части параллельно кромке;

- пролежание шаблона для сайта.

Значение измеряется с помощью специальной линейки. Также используется нониус, который совмещен с боковой платформой оборудования, показывает более точные измерения.

Мусаты

Мусатс – эффективный и простой способ. Устройство представляет собой металлический стержень с ребром. Лечение осуществляется с помощью рукоятки.

Брусья – тоже ручной метод. Деталь прикладывается и выполняется по 10 раз с каждой стороны. Требуются некоторые навыки.

Автоматизированный метод. Вам необходимо установить необходимые параметры и активно использовать инструмент в зависимости от требуемых параметров.

Практичный в использовании. Он выглядит как металлический стержень с отверстиями разного размера.

Техника безопасности

Шлифовка проводится с соблюдением техники безопасности, специалист надевает средства защиты лица, перчатки. В зависимости от выбранной техники различаются методы защиты. Прикосновение к прибору и образцу возможно только после полного остывания.

Проведение доводки

Доводка путевых орудий осуществляется согласно выбранному способу. Используются ручные методы, автоматизированные станки. Следует понимать, что:

- фрезы не погружают в воду — ломаются;

- при отделке подается вода для охлаждения;

- сначала обрабатывается спинка, а потом основная и вспомогательная;

Варианты карбида регулируются медным бором (карбиды бора пропитаны). Другие виды корректируются бруском, смоченным в керосине, с минимальной абразивностью.

Порядок и правила заточки инструмента

Для предупреждения появления сколов и задиров на обрабатываемых деталях, поломки и других нежелательных факторов при работе на токарном агрегате, требуется правильная заточка резца. Эта процедура выполняется при изготовлении нового или износе старого устройства. Сам процесс заточки резцов заключается в придании требуемой формы и необходимого угла затупившемуся или новому приспособлению.

Восстановить режущую часть, можно применяя специальное оборудование по металлу при достаточном уровне мастерства и знаний работника. Ведь от правильной заточки токарных резцов зависит трудоемкость и производительность. На крупных предприятиях созданы подразделения занятые подготовкой оснастки. На малых заточка выполняется токарем. На данный момент существуют следующие способы заточки токарных резцов:

- абразивный;

- химико-механический;

- с использованием специальных приспособлений;

Абразивная заточка резца выполняется на специальном заточном агрегате или стандартном наждаке. При использовании последнего варианта трудно выдержать нужные углы при обработке приспособления. Агрегаты для заточки имеют два круга. Абразив из белого электрокорунда используют для точения резца из быстрорежущей стали. Заточка устройств из твердых сплавов выполняется кругом из карбида кремния зеленого цвета. Алмазным диском делают финишную шлифовку на токарном или другом агрегате. Химико-механический способ подразумевает точение в специальном составе. Точность заточки проверяют шаблонами.

Абразивная заточка резца выполняется на специальном заточном агрегате или стандартном наждаке. При использовании последнего варианта трудно выдержать нужные углы при обработке приспособления. Агрегаты для заточки имеют два круга. Абразив из белого электрокорунда используют для точения резца из быстрорежущей стали. Заточка устройств из твердых сплавов выполняется кругом из карбида кремния зеленого цвета. Алмазным диском делают финишную шлифовку на токарном или другом агрегате. Химико-механический способ подразумевает точение в специальном составе. Точность заточки проверяют шаблонами.

Техника выполнения заточки своими руками

Относительно того, как в домашних условиях наточить стамеску используется определенный алгоритм, который определяется точной последовательностью выполнения работы:

- Подготовка.

- Формирование угла заточки.

- Обработка резца.

- Итоговая полировка.

- Доводка.

Если придерживаться точно указанного плана, то можно наточить стамеску уголок, плоскую, округлую и любую другую.

Подготовительный этап

Затачивание стамески, долота, ножа стругов начинается со шлифовки поверхности фаски. После проведения данной процедуры на металле не должно быть никаких сколов, раковин, засечек или царапин.

При этом затачиваемая поверхность должна точно выставляться под нужным углом в продольном и поперечном положении. Обычно для этого используется самодельный инструмент-зажим, который изготовлен из нескольких брусков.

Правка под углом и создание фаски

Лезвие нужно зафиксировать под углом 25°. Далее производится правка скосов фаски. Если присутствует серьезное изменения в геометрии, то в качестве инструмента для коррекции стоит выбирать точильный станок. Если требуется незначительная коррекция, то работу можно произвести следующим образом:

- Обработать фаску с помощью абразивного бруска. Следует повторять наклоны лезвия в продольном и поперечном положении.

- Далее проводится тест на соблюдение геометрической точности кромки фаски – линии должны располагаться строго под прямым углом относительно полотна.

- Потом осуществляется финишная обработка для улучшения режущих свойств.

На данном этапе правка фаски может считаться завершенной.

Особенности обработки резца

Резец для заточки стамесок нужно обрабатывать в соответствии с такими рекомендациями:

- В первую очередь подготавливается плоская часть режущего полотна. Двигаться нужно постоянно по одной и той же траектории вдоль всей длины камня.

- Следующим этапом станет смена положения лезвия – обрабатывается основная часть, которая непосредственно используется в процессе резьбы дерева.

- Если на полотне остаются заметные засечки от крупного абразива, стоит начать обработку на камне со средней зернистостью.

- Когда производится финишная заточка фаски, то необходимо определить 2 мм в центре резца. Эта зона затачивается под углом в 5-7°. Достаточно всего несколько точных движений.

Если производится серьезная коррекция не только относительно остроты полотна, но и удаление дефектов целостности, то заточка занимает 1 часа.

Финишная полировка

Финишная полировка может производиться несколькими способами с применением разных вариантов материала:

- кожаная полоска (ремень) с использованием специальной пасты;

- деревянная поверхность, обработанная моющим средством для посуды;

- войлочный круг для полировки с использованием полировочной пасты.

Выбор осуществляется в соответствии с наличием конкретного набора полировочных приспособлений.

Выполнение доводки

При необходимости производится доводка лезвия. Можно сделать это посредством использования абразива с зерном 600 мкм. Достаточно всего нескольких движений, чтобы сделать металлическую часть идеальной по форме и остроте

В данном процессе важно осуществлять движения только в одном направлении, чтобы не нарушать уже заданные параметры наклонов фаски, не повредить поверхность метала

Заточка стамески в домашних условиях занимает всего 10 минут времени, если нет проблем с целостностью лезвия. В противном случае придется дополнительно устранять мелкие дефекты с поверхности режущей части инструмента

В процессе заточки важно правильно выставить угол фаски и следовать заданной геометрии режущего полотна до самого конца

Как правильно затачивать резцы

Ранее токарное дело подразумевало изготовка деталей маленького поперечника, более нередко для этих целей употребляли для этих целей прутья, из которых порезали самодельные детали. Сейчас при наличии огромного количества заготовительных станков токарных задачка упростилась, и применение отрезных резцов ушло на 2-ой план и сделалось нужно лишь в домашних критериях при выполнении маленьких токарных работ.

Большая часть предметов, которые играют роль отрезных стамесок, прослужат намного подольше, если будет происходить заточка резцов, учесть принцип и индивидуальности таковых видов работ, о их мы сейчас и побеседуем.

Как самостоятельно изготовить токарные резцы по дереву

Многие любители самостоятельно работать с деревом предпочитают изготавливать самодельные фрезы для токарного станка по дереву в своей мастерской. При определенных слесарных навыках несложно изготовить по собственным чертежам стамеску или рейер. Для этого вам нужно:

- выбрать заготовку из подходящего металла;

- провести его предварительную обработку для придания необходимой геометрической формы;

- затачивать режущую часть в соответствии со всеми углами и направлениями заточки;

- сделать ручку;

- собрать всю конструкцию.

Заготовку для токарного резца по дереву выбирают из разных марок стали. Главное требование к ним – необходимый уровень жесткости и прочности. Наиболее часто используются заготовки из углеродистой инструментальной стали. Содержание углерода не превышает 0,7%. К ним относятся: U8, U10 и U12. По своим физико-механическим свойствам они полностью соответствуют предъявляемым требованиям.

Помимо заранее подготовленных предметов используется подручный материал, найти который можно довольно легко. Эти продукты включают бывшие в употреблении стальные инструменты. Например, листы автомобильных рессор, потерявшие свои свойства – напильники, арматура из металлических листов.

Отдельные изделия обладают повышенной прочностью и довольно трудно поддаются обработке (особенно те, которые в процессе производства подвергались термическому упрочнению, особенно при крупносерийном производстве). Для снижения трудозатрат целесообразно выбирать заготовку, геометрическая форма которой максимально приближена к конфигурации будущего изделия. Это устраняет необходимость в сложных технологиях.

Для работы с заготовками, токарным инструментом из марок стали повышенной прочности необходим предварительный нагрев. Использование свойств металла для придания будущему изделию нужной формы. Затем режущая кромка обрабатывается до заданного уровня.

После завершения всех операций готовую фрезу закаливают. Процедура закалки состоит из нагрева режущей кромки токарного инструмента с последующим быстрым охлаждением. Такой нагрев можно сделать в домашней мастерской с помощью газовой горелки или паяльной лампы. Быстрое охлаждение осуществляется в емкости с жидкостью: например, водой или машинным маслом. Получается своеобразный домашний цех термической обработки.

Охлаждение деталей токарного инструмента из высоколегированной и высокоуглеродистой стали не должно производиться в воде. Это вызывает повышенное внутреннее напряжение на различных уровнях металла. Со временем приводит к появлению серьезных дефектов.

После изготовления токарного инструмента сначала проверяю свойства на деревянных заготовках простой формы, желательно из мягких камней. Это поможет выявить все ошибки и дефекты, возникшие в процессе производства, и избежать порчи основной продукции.

Что необходимо для изготовления резцов

Изготовление токарных инструментов этого класса не представляет сложности при наличии трех составляющих: подходящего материала, шлифовального оборудования и определенных слесарных навыков.

Для придания изделию заданной формы и создания качественной режущей кромки необходим шлифовальный станок или болгарка. В обоих случаях необходимо иметь несколько шлифовальных кругов с разной зернистостью. Окончательная доводка производится вручную, путем фиксации фрезы в тисках надфилями или надфилями.

На начальном этапе используется камень с наибольшей зернистостью, что позволяет наметить основные контуры будущей режущей кромки. Затем перейдите к камню с наименьшим зерном. Все инструменты должны быть проверены, а камни тщательно закреплены.

Чаще всего профессионалы используют многоступенчатую заточку. На начальном этапе изготовление фрезы осуществляется на обдирочном круге. Затем постепенно переходите к более точному лечению. Для предотвращения перегрева во время обработки металлическую деталь заливают машинным маслом.

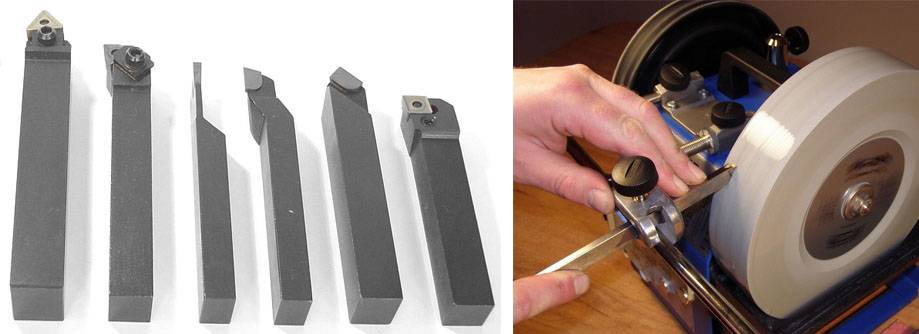

Конструкция резца

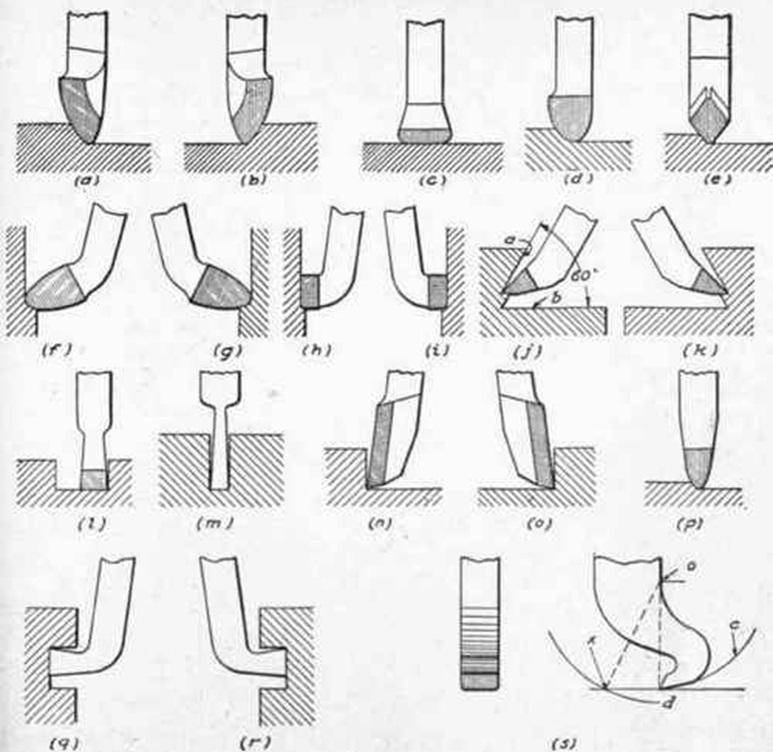

Конструктивно, токарный резец состоит из подающего стержня, который представляет собой стальной профиль прямоугольного сечения, закрепляемый в резцедержателе и рабочей головки- части которая участвует в процессе точения.

У рабочей головки резца две поверхности- передняя и задняя. Передняя поверхность служит для отвода стружки, задняя поверхность направлена к обрабатываемой детали и подразделяется на основную и вспомогательную. Режущая кромка образуется углом сопряжения двух этих задних поверхностей. Взаимодействие с заготовкой происходит в очень тонком слое металла и малейшие заусенцы или щербинки на резце приводят к образованию нежелательного рельефа, поэтому заточке инструмента следует уделять особое значение.

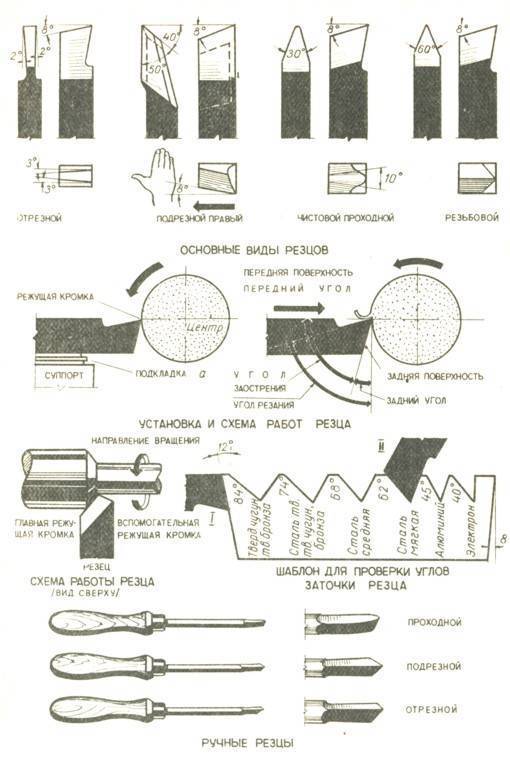

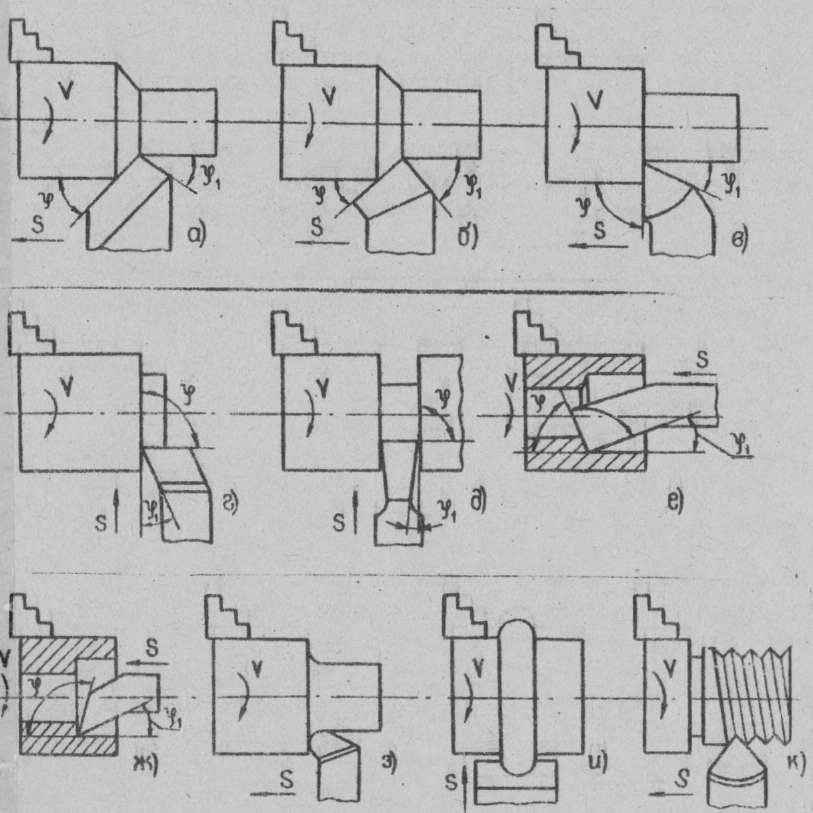

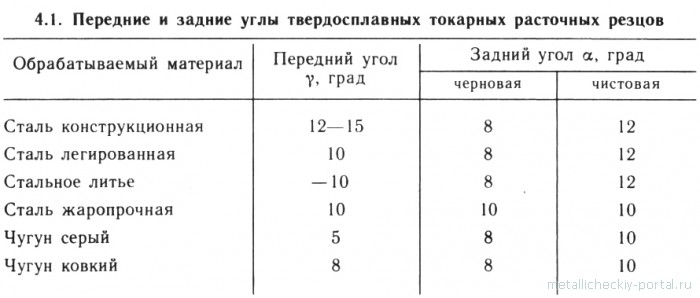

Заточка токарных резцов по металлу имеет свои особенности. Во-первых, при заточке следует учитывать назначение резца:

- Фасонный;

- Проходной;

- Резьбонарезной;

- Расточный;

- Подрезной.

Назначение токарного резца определяет его форму, углы заточки и используемое для заточки оборудование. Резцы бывают правого и левого направления, что зависит от того в какую сторону к (передней или задней бабке) перемещается резец в процессе работы.

Существуют цельные, сборные и сварные (впайные) резцы. Различие в способе крепления режущей головки к подающему стержню. Впайные резцы изготавливаются из более твердых сплавов чем несущий стержень, а сборные резцы позволяют производить замену режущей части. Заточка сборных резцов не производится, изношенная головка заменяется на новую.

Твердосплавные резцы из сплавов вольфрама и титана используются при работе с чугуном и цветными металлами, для их заточки нужен специальный абразив.

Приспособления для заточки

Ручные приспособления имеют множество вариантов исполнения: от самодельных деревянных устройств, в которых угол выставляется клинышками, до фабричных изделий из металла с угловой регулировкой. Все они устроены примерно одинаково и состоят из двух основных функциональных компонентов: каретки для перемещения по поверхности абразива и наклонной площадки с зажимом, которая перед тем, как заточить лезвие, выставляется под необходимым углом. Для того чтобы заточить фаску, используют как ручные приспособления, так и электроинструмент, а вот доводка режущей кромки производится только вручную.

Общие правила заточки

Перед тем, как приступить к заточке стамески, стоит учесть несколько общих правил выполнения такого рода работы:

- Нужно точно определить угол заточки. Для этого требуется правильная фиксация фаски в приспособлении для проведения заточки. Правильный наклон подбирается для продольного и поперечного направления.

- Изначально стоит определиться с типом оправы. Одна предназначена для выполнения работ на автоматизированном точильном круге. Вторая – для ручной заточки с помощью брусков и листового абразива.

- Для работы используется абразив с зерном камня 300-400 мкм.

- В конце работы для ручной доводки применяется абразив с зерном камня 50 или 80 мкм.

Общие правила относительно того, как заточить полукруглую стамеску:

- Сначала нужно затупить режущую кромку. Это позволит выровнять торец.

- Далее выбирается угол в 20-25° для полукруглого профиля лезвия и производится его обработка. Иногда приходится делить плоскость металлической детали на несколько частей и проводить заточку каждой поочередно.

- Далее проводится дополнительная обработка на абразиве с крупным зерном.

- Последним этапом станет доводка.

Часто одну и ту же схему используются для стамесок и ножей рубанков. Это неправильное решение, так как сами инструменты (соответственно и их составляющие), их принцип работы и строение совершенно разные.

Чтобы не делать ошибок при обработке режущей части инструмента, нужно точно знать, чем отличается заточка стамески от ножа рубанка. Чтобы более точно определить отличия стоит рассмотреть следующую таблицу:

| Обработка стамески | Ножи для рубанка |

| Сначала используется абразивный круг с мелким зерном, а доводка производится посредством использования крупного абразива. | Первичная обработка осуществляется крупным абразивом, исправление недочетов – мелким, а доводка и финишная полировка и вовсе посредством использования кожаного ремня или кожаной полоски. |

| Процедура может проводиться вручную и с помощью автоматизированного круга. | Производится заточка только на автоматизированных кругах с разной абразивной крупностью зерна. В противном случае процедура займет много времени. |

| Угол заточки обычно варьируется от 25° до 35°. | Угол для ножа рубанка при заточке может составлять 25° — 45°. |

| Наклон фаски определяется в соответствии с толщиной металла стамески. | Наклон лезвия ножа при заточке подбирается в соответствии с толщиной древесины, с которой придется работать. |

После таких сравнений сразу же становится понятно, чем отличается заточка стамески от ножа рубанка. Разница достаточно разительная и должна учитываться в процессе подготовки того или иного инструмента для работы с деревом.

Из каких частей состоят резцы для токарных агрегатов?

Резцы любого механизма включают в себя две части. Первый – стержень, он необходим для фиксации предмета в специальном держателе. Другой — сама голова, которая приводится во вращательное движение. Поверхность разрыва — это место, где происходит дробление и механическая обработка. Заднюю поверхность обычно называют тыльной стороной отростка. Именно к задней линии относится перерабатываемый в данный момент продукт.

Основная кромка — поверхность ржавчины — используется для заточки инструментов и заготовок. Элемент расположен на пересечении передней и задней части. Если основная поверхность врезается в дополнительную и на место устанавливается фреза, получается дополнительная кромка. С его помощью осуществляется несколько иная обработка деталей механизма. Вершина означает именно подавление последнего.

Углы механизма являются наиболее важными признаками, позволяющими выделить основные и вспомогательные узлы токарного станка. Основные из них производят движение по плоскости, проекцию головы на главную ось. Следует отметить, что оси:

- основной заложен на нижнюю часть механизма — параллельный ход подачи оборудования;

- резка – это точка пересечения с основной деталью, расположенная под некоторым углом к поверхности процесса.

В зависимости от точки пересечения осей разводятся полученные углы. Если они между передним резцом и самым главным, то это угол заточки. Ели между обрабатываемой поверхностью и задней основной линией, затем задней основной линией. Аналогично последнему приведенному примеру формируют передние главные выступы, расположенные между подающим и режущим выступами, зоной обработки и передними, вспомогательными и главными выступами.

Заточка и методы контроля резцов – Понятие о геометрии токарного резца – Улучшение способностей выполнения слесарных и токарных работ

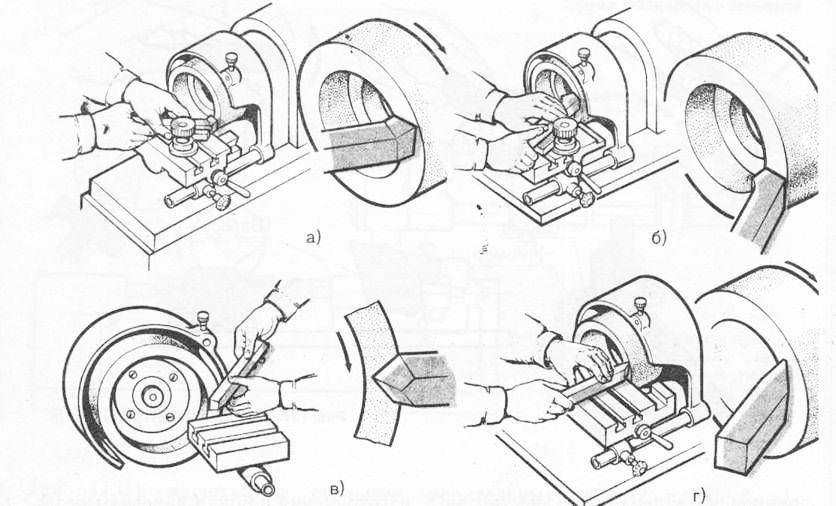

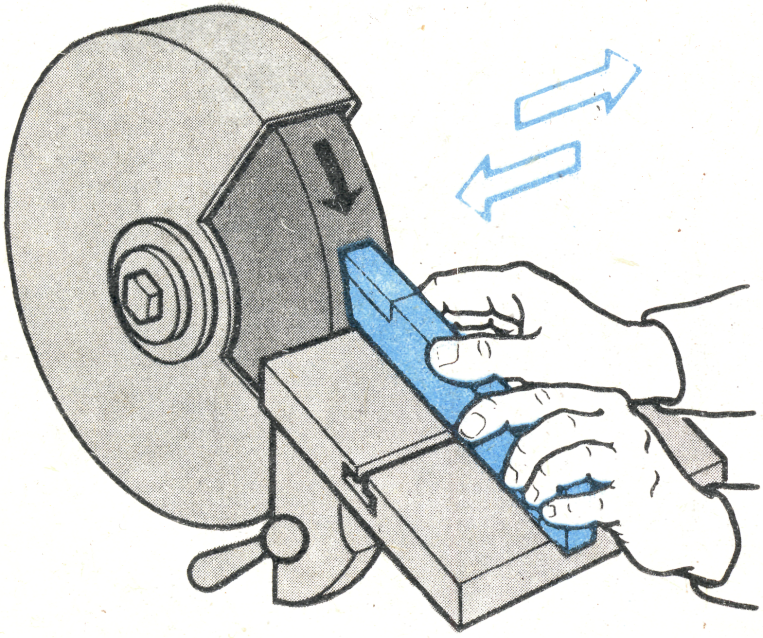

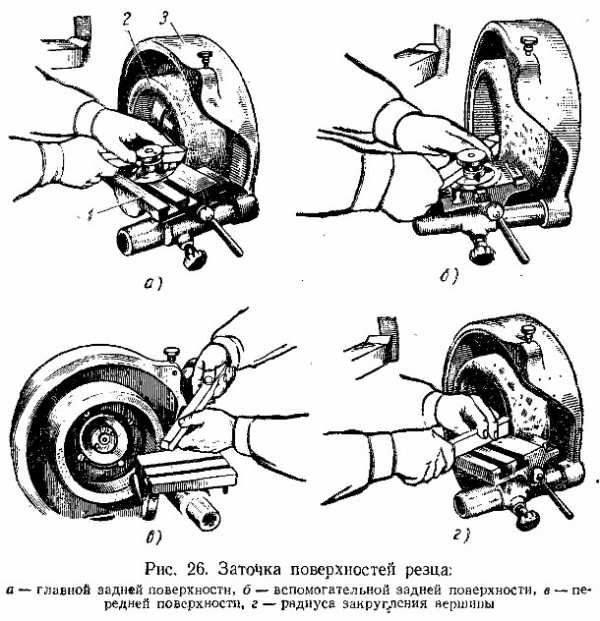

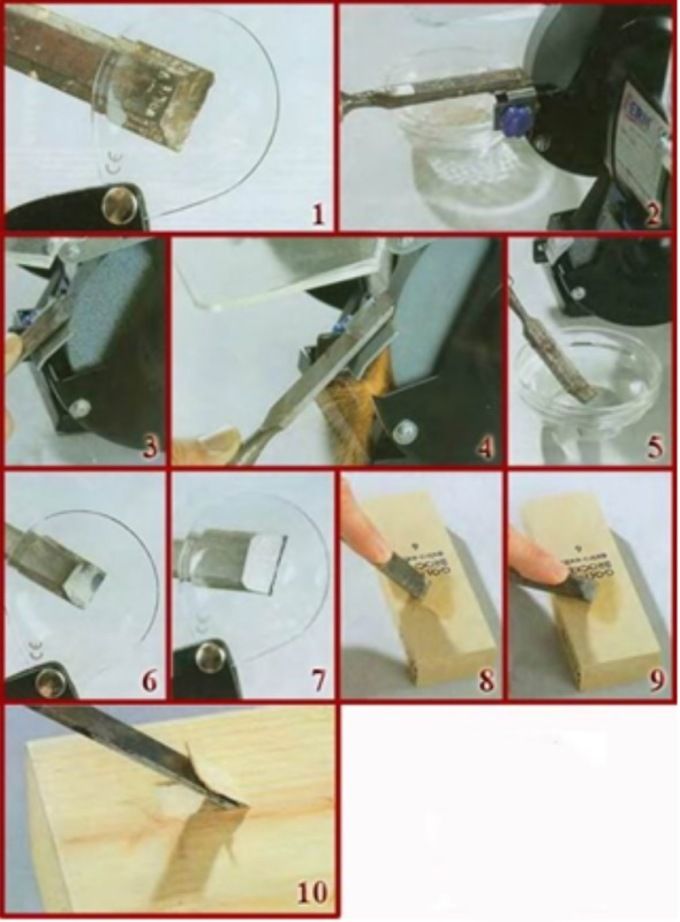

На заводах резцы затачивают на электроточилах либо заточных станках специально обученные рабочие — заточники. Но токарь должен уметь сам правильно заточить резец.

Затачиваемый резец устанавливают на подручник.

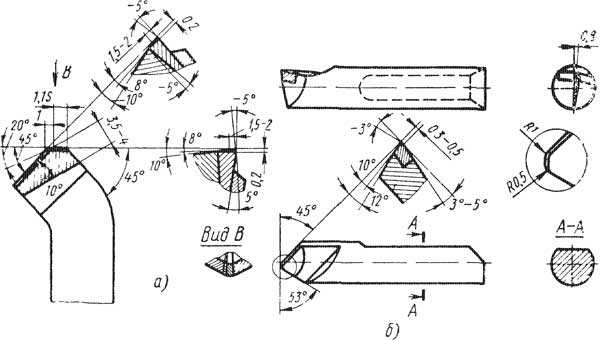

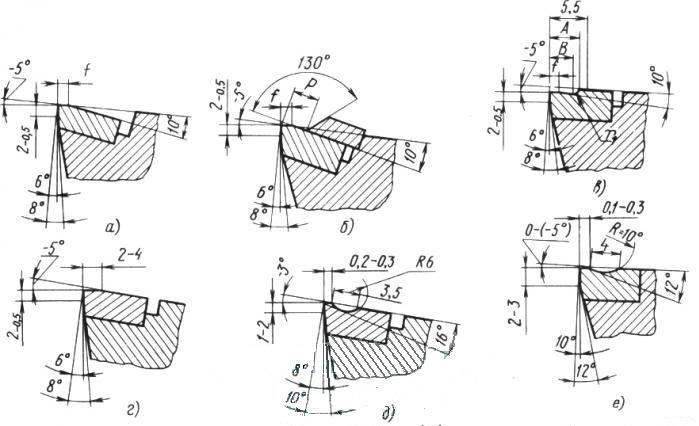

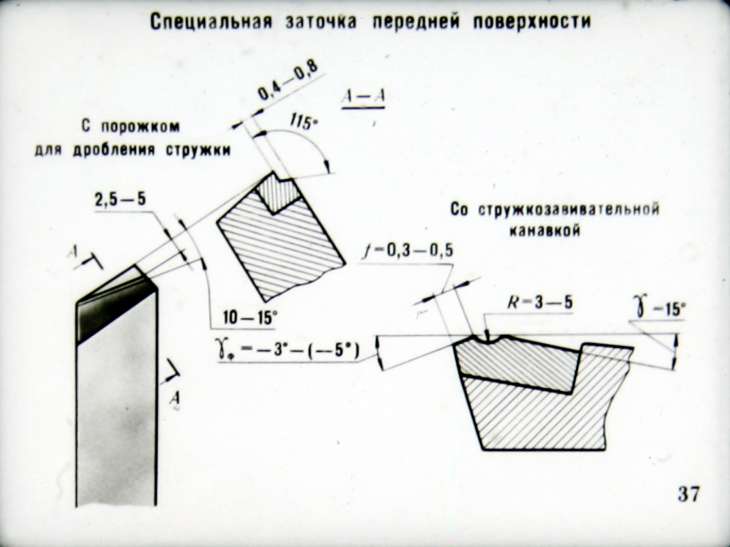

Абразивный круг должен быть огражден кожухом. Порядок заточки последующий: затачивают главную заднюю поверхность, потом вспомогательную заднюю поверхность, переднюю поверхность и закругляют верхушку резца.

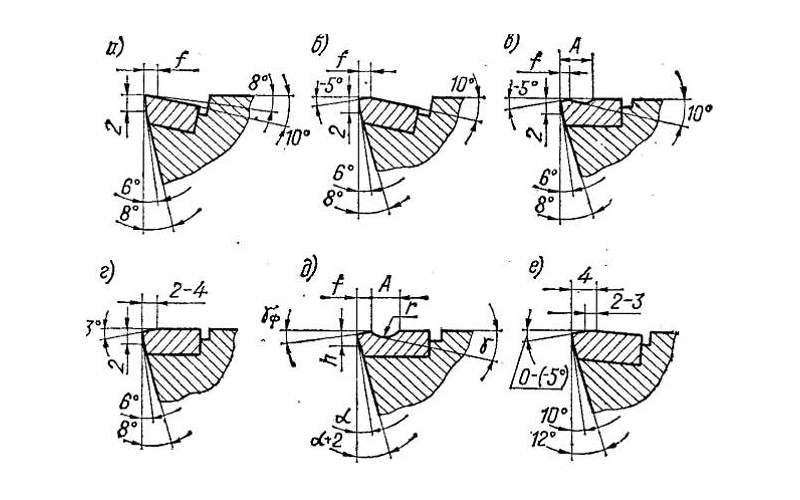

Заточка резца

а — главной задней поверхности; б — вспомогательной задней поверхности; в — фронтальной поверхности; г — радиуса закругления верхушки.

Углы заточки контролируют шаблонами.

Шаблон — это закаленная пластинка, имеющая вырезы с определенными углами. Инспектируют так: к контролируемой поверхности резца прикладывают шаблон, отсутствие просвета меж шаблоном и поверхностями резца свидетельствует о правильной заточке.

Ниже приведены правила сохранности, которые нужно соблюдать при заточке резцов:

- Абразивный круг не обязан иметь биения относительно оси, поверхность обязана быть ровненькой.

- Затачиваемый резец непременно опирать на подручник, держать на весу запрещается. Подручник устанавливают на расстоянии 3 — 5 мм от периферии шлифовального круга.

- Недозволено очень прижимать резец к кругу во избежание перегрева, возникновения прижогов и трещинок.

- Затачиваемые резцы охлаждать водой.

- Воспользоваться защитным козырьком либо защитными очками.

Чистоту поверхности резцов инспектируют, сравнивая с резцами-эталонами.

Вопросцы

- Поведайте о порядке заточки резцов.

- Чем и как инспектируют углы заточки резцов?

- Какие правила сохранности нужно соблюдать при заточке резцов на электроточиле?

Упражнения

- Напишите в тетрадях план (порядок) заточки резцов.

- Заточите резцы для протачивания внешной цилиндрической поверхности.

- Свойство заточки резцов проверьте шаблоном и пробной обработкой на токарном станке.

- Обточите деталь резцом, заправленным вручную на электроточиле, и резцом, заправленным на заточном станке в промышленных критериях. Какая разница в чистоте обточенных деталей?

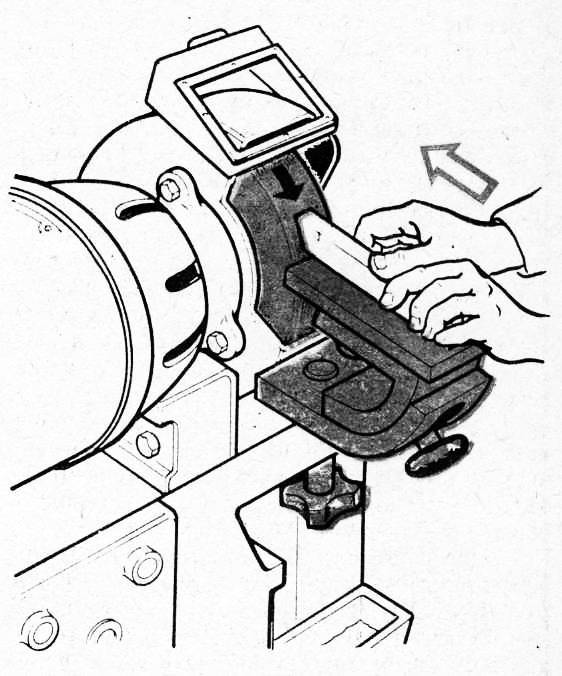

Доводка резцов

Доводкой наращивают стойкость резцов и делают лучше свойство обрабатываемой поверхности. При доводке убирают с режущей кромки резца маленькие трещинкы, зазубрины, заусенцы. Опосля доводки режущая кромка резца обязана быть острой и не иметь скруглений, трещинок и рисок.

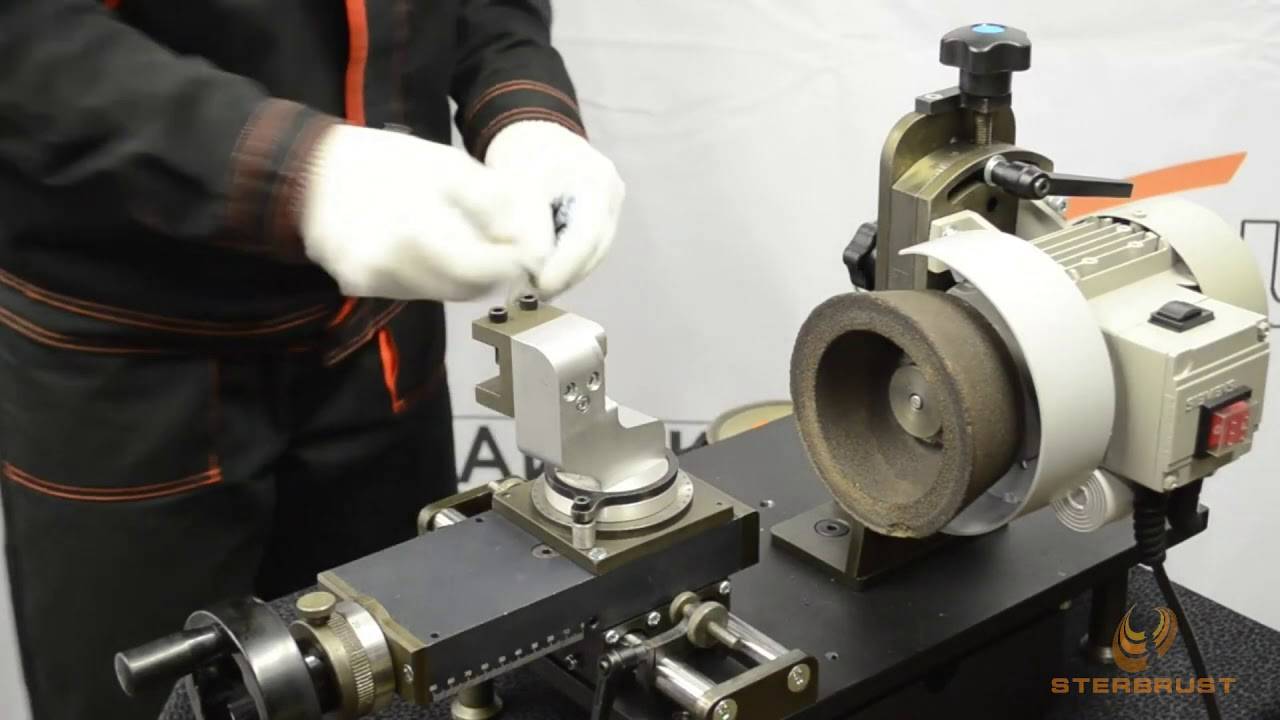

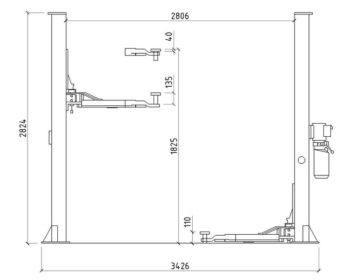

Резцы доводят на заводах на особых станках с помощью алмазных кругов. Доводочные станки состоят из последующих главных узлов: шпинделя, алмазного круга, сборных тисков с поворотным кругом, стола и маховика с ручкой.

Доводка резца на доводочном станке

Для доводки резец агрессивно закрепляют в тисках. Потом тиски с резцом с помощью поворотных кругов с делениями устанавливают на требуемый угол (γ=15—20°;α= 6—12°; φ=45°) и накрепко затягивают болтами.

Установив тиски с резцом, с помощью маховика с ручкой резец приближают к рабочей поверхности доводочного (алмазного) круга и доводят резец. Доводочные круги, приобретенные с завода, устанавливают на шпинделе. Изношенные круги подменяют.

Вопросцы

- Для чего же служит доводка резца?

- На каких станках доводят резцы?

- Из каких главных узлов состоит доводочный станок?

- Как доводят резцы?

«Слесарное дело», И.Г.Спиридонов,Г.П.Буфетов, В.Г.Копелевич

3 Как затачивать режущий инструмент для токарного станка?

Любые токарные резцы, за исключением тех, которые делаются с одноразовыми сменными пластинами, периодически затачивают. Эта операция обеспечивает им требуемые величины углов и нужную по технологическому процессу форму. Заточка токарных резцов на крупных предприятиях производится на специальных агрегатах. Такую работу на заводах выполняют отдельные подразделения.

В домашних условиях, а также на небольших предприятиях, заточка резцов осуществляется при помощи разных по типу приспособлений, химических реактивов и кругов для шлифования. Самым простым и недорогим способом возвращения инструменту его рабочих параметров является его заточка на несложном заточном агрегате либо на ручном точиле посредством использования абразивных кругов.

Ручная заточка по своему качеству значительно уступает станочной, но если другого варианта нет, вполне можно применять ручное точило. Здесь главное – правильно подобрать шлифовальный круг. Для заточки твердосплавных инструментов оптимально подходят круги из карборунда зеленого цвета. А токарные резцы из обычных углеродистых либо быстрорежущих сплавов желательно затачивать средними по твердости корундовыми кругами.

Процесс заточки советуем выполнять с охлаждением (нужно равномерно подавать холодную воду на то место, где происходит контакт круга с обрабатываемым инструментом). Допускается и сухая заточка, но тогда после выполнения операции нельзя погружать резец в холодную воду из-за высокого риска появления трещин, ведущих к повышенной ломкости режущего токарного приспособления.

Стандартная схема заточки следующая: сначала обрабатывается задняя основная грань, потом задняя вспомогательная и после этого передняя. На финальном этапе затачивается вершина резца (радиус ее закругления)

Важно постоянно передвигать затачиваемый инструмент вдоль поверхности шлифовального круга, стараясь несильно прижимать его к абразиву

Обязательной операцией после заточки является доводка резца, а точнее его режущих граней – участков возле кромки шириной до четырех миллиметров. Твердосплавные токарные инструменты доводят с помощью медных оселков, смазанных специальным пастообразным составом или композицией керосина и карбида бора. Остальные виды резцов обрабатывают оселком с малым уровнем абразивности, смоченном в машинном масле либо керосине.